原油储罐清洗方法

摘要介绍了油罐清洗的作业步骤,指出了在油罐清洗过程中应注意的事项和操作要点。认为采用蒸汽熏蒸与干洗相结合的清洗方法对油罐进行清洗,可彻底清除罐内油污,减少原油的损耗,并可缩短施工工期,降低油罐清洗成本,为今后类似油罐清洗工作提供了借鉴。

原油储罐在使用过程中,由于生产经营需要,更换储存其他油品,需对原油储罐进行清洗。由于原油闪点低于28℃,属于一级危险品,油蒸气不仅易燃、易爆,而且有毒,因此,清洗油罐是一项比较危险的作业。储罐清洗方法有4种,即干洗法、湿洗法、蒸汽洗法和化学洗法。而将蒸汽洗法与干洗法结合使用,则可达到高效、经济的目的。

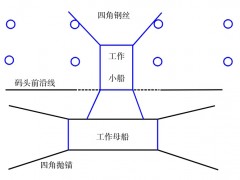

一、油罐清洗作业步骤号管道南京港股份有限公司现有储罐29座,其中原油储罐7座,总容量为14xio`m,。由于生产需要,2座10000m3拱顶罐(储存某炼油厂西江油)需要清洗干净,用于存储。号柴油。清洗作业既要保证罐内原油全部倒净,最大限度地降低在倒罐过程中原油的损耗,又要保证油罐的清洗质量,同时,在倒罐与洗罐过程中要特别注意安全。现以C12油罐为例,讨论油罐清洗的步骤及注意事项。

1、倒罐

采用1号泵,将C122油罐内油品经3号管道及608码头倒罐至C512油罐,管道全长约80m,从2004年10月12日9,10至13日10,40,启动油泵15次,平均每次运行约30min,罐内液位由1.977m降至。.57m。油罐清洗作业流程。

2、注水加温2004年10月13日11,15至13,20和16,15至20’30,经2号管道向油罐内注水两次,注水量约0Om,,注水后罐内液位上升至1.06m。对罐中油水混合液进行加温,蒸汽压力为0.3MPa。为了防止主油管道冻凝及保持管道中油品的温度和流动性,于14日O,15至O,30和14日13,10至13:45两次启动1号泵,将C122油罐内油品向C512油罐进行倒罐,同时打开主油管道的伴热蒸汽阀,对主油管道进行伴热。

3、二次注水2004年10月14日15,10至16,35经2号管道向油罐内再注水,注水后罐内液位升高至1.125m。继续保持加温,蒸汽压力为0.3MPa。

4、二次倒罐2004年10月15日13,55至14,20启动1号泵,由C12油罐向Csl4油罐倒罐,倒罐结束后,罐内液位高为1.08m,其中水的高度为0.*****,油的高度为。.58m。由于此时罐内温度已达到62℃,油水已充分分离,3号管道在罐内出口高度仅为20,因此基本不出油。由于1号泵为高粘度齿轮泵,不能长时间输水,因此,决定停运1号泵,切入水后改用2号泵倒罐。10月16日9,00至16,40切水sh,当水中见油后,立即停止切人水。此时罐位的高度为0.925m,罐内温度为68℃,蒸汽压力为0.3MPa。

5、三次倒罐2004年10月16日17,20启动2号泵,由1号管道经主油管道从C12油罐向CslZ油罐倒罐,运行至18日9:20停泵,其罐内液位变化数据见表l。

倒罐期间,运行至17日18:。o时,罐位为0.578m,此时由于进汽加温盘管(上端面距罐底高60Cm)已露出液面,因此停止盘管加温,经2号管道进汽,改用明加温,蒸汽压力为0.4MPa。

6、打开人孔通风2004年10月18日10,00至20日6,00,停止蒸汽加温,打开油罐的两侧人孔,采用隔爆型轴流式换气扇向油罐内通风。

7、进罐清油当工作人员进入油罐内后,将油从清扫孔处清至切水坑内,同时将2号泵的进口金属软管放入切水坑内,将其中的原油经主油管道输人C514油罐内,2004年10月21日14,30结束清油工作,采用压缩空气对1号和3号管道进行扫线。最后对油罐进行清洗,洗罐所用时间为2h,经石油公司验收合格后,封罐交付使用。

二、操作要点及注意事项

1、倒罐操作要点

(1)在进行洗罐作业时,1号泵的流量为270m3/h,管径为350mm,管道吸口下端距罐底板的距离为20cm,由于原油的粘度大,含蜡量高,流动慢,而泵的流量大,吸程高,当液面下降至70。m时,管道内已不能充满介质,所以油泵出现了吸空现象,发出异常响声,立即停泵。停泵lh后待罐内原油缓慢流至罐根阀,将油泵进口管道重新充满油后再启泵,并逐渐减小罐根阀的开度,如此反复若干次,直至液面降至一定高度后(通常在油罐出口管道上端面高度),油泵再不能吸油时,即可进行注水加温。

(2)在注水过程中,注水量要适当,若注水量少,油水不能充分混合,致使油泵运行时大部分的水被吸走。若油罐内介质过少,低于加温盘管的高度(进气管高为60Cm,出气管高为40Cm),既不利于加温,又影响安全(蒸汽管壁温度为150℃);反之,注水量多会延长加温时间,造成大量的蒸汽浪费。一般注水后,油罐内介质的高度以高出进气加温盘管10Cm为宜。

(3)加温环节应注意蒸汽压力的控制并把握好明加温(熏罐)的时机。对于高粘度、低凝点的原油,通常油水充分混合时介质温度要上升至65一75℃,蒸汽压力应控制在0.3一0.6MPa。明加温即用蒸汽直接进罐,蒸除罐壁附着的原油,其时间控制十`分重要。根据不同的储存油品,时间应控制在24h左右。如果时间过长,会浪费大量蒸汽,而时间过短,又不能清除罐壁原油。当罐内进气加温盘管露出液面时,打开蒸汽进气阀进气,由于加温盘管已露出液面,不能再用盘管加温,为了保持罐内介质温度,此时必须打开明加温。如果过早采用明加温,由于介质液位较高,蒸汽压力又高(0.3一0.6MPa),进气口阻力过大,进气管及罐壁会产生很大震动,致使进气管及其与罐壁相连处钢板焊缝受损,时间过长会造成油罐渗漏。在明加温过程中,一定要注意蒸汽不能停输,否则蒸汽管中形成负压,造成蒸汽管道进油。如果因故障需停止供蒸汽时,必须及时关闭进罐蒸汽阀门。

(4)注水加温及倒罐的次数一般控制在2次,如果反复多次,一是时间不允许,二是造成能源浪费,增加洗罐成本。

(5)使用2号泵经1号管道倒罐时,启泵前切水至见油后停止,2号泵在运行时必须保持连续运行。由于2号泵流量小(18m3/h)、主油管口径大(350mm)、管道长(800mm)及原油凝点低(36℃)等原因,容易造成主油管凝管,因此,2号泵必须连续运行。当油泵出现故障,在其修复时间较长或受其它影响倒罐运行时,必须及时打开主油管伴热蒸汽阀进行扫线作业。2号泵运行至罐内介质高度不再变化时(高度为8cm左右,即切水口管道上端面),停止倒罐,并打开人孔进行通风。

2、清罐作业要点

(1)倒罐工作结束后,停止蒸汽熏罐,打开人孔。架等彻底擦洗一遍,清出木屑后,再用棉纱蘸柴油,由于罐内温度较高,介质流动性较好,可用绑在长竹对以上部位再擦洗一遍。擦洗干净后,用干净棉纱竿上的3号泵的进口软管,从储罐两侧的人孔处,由或拖把再彻底擦抹一遍,最后将罐内杂物清理干净。人工将其伸进罐内,将可及范围内的原油抽人切水

(2)操作人员进罐前,先用隔爆型轴流换气扇在储罐两侧人孔处通风24h,再用测爆仪及测氧仪进测试,确认合格后,才能进罐工作。

(3)进罐人员必须穿防静电工作服及防滑静电在清洗油罐过程中,共用木屑50袋,棉纱2袋,鞋,清油工具选用木锹或铜制工具。清罐过程中,现柴油。.25t,*****用木锹20把;油罐二次注水共耗场安排专人监护,必要时进罐人员需戴防毒面具和水50m认加温用蒸汽56m3;油泵运行累计用电信号绳。进罐时间不宜过长,一般在15一20min,1987.5kw·h。由于洗罐工期紧,参加人员为30轮班作业。同时,储罐的两侧人孔处要用换气扇鼓人,工时为140个,整个清洗油罐工序共耗资风,现场应有医护人员值班。25417.5元。

(4)由于原油凝点低,粘度大,人工清理至切水通过对南京港股份有限公司c12原油储罐清坑中的原油需采用蒸汽明加温,因此,可根据切水坑洗案例分析可以看出,只要把握好储罐清洗的倒罐、的大小定做加温器作为进气口,当进气管道安装连清罐、洗罐三个环节,就能经济、及时、安全、保质保接好后,将加温器放置于切水坑底,用于原油加温。量的完成储罐清洗作业。

(5)在人工清油过程中,由于人工清油速度低于油泵吸油速度,切水坑经常被吸空,因此,必须反复停泵和启泵。为了保证油泵连续运行,可采取边抽边向切水坑中加注自来水的方法,这样既能保证油泵不会吸空,不用反复启停泵,又能使一些不能及时溶化的油块随水一起被油泵吸走,加快了清油速度保证了油泵运行安全。

3、洗罐操作要点

(1)人工清罐结束后,储罐内已基本无明显油块,此时先用锯木屑对罐壁、罐底板、加温盘管及支架等彻底擦洗一遍,清出木屑后,再用棉纱蘸柴油,对以上部位再擦洗一遍。擦洗干净后,用干净棉纱或拖把再彻底擦抹一遍,最后将罐内杂物清理干净。

(2)如果有特殊要求,可用铜制工具去除局部锈坑内,同时再启动2号泵,将切水坑内的原油倒人主蚀。在油罐洗罐过程中,现场需配备一些消防器材,油管内,这样可以尽量减少人工清油的工作量。同时消防泵房要安排专人值班。

三、结束语

在清洗油罐过程中,共用木屑50袋,棉纱2袋,鞋,柴油。.25t,*****用木锹20把;油罐二次注水共耗水50m认加温用蒸汽56m3;油泵运行累计用电1987.5kw·h。由于洗罐工期紧,参加人员为30人,工时为140个,整个清洗油罐工序共耗25417.5元。

通过对南京港股份有限公司c12原油储罐清洗案例分析可以看出,只要把握好储罐清洗的倒罐、清罐、洗罐三个环节,就能经济、及时、安全、保质保量的完成储罐清洗作业。

客服热线:

客服热线: