化学清洗造成的换热器管束失效分析

文摘:利用金相显微镜、直读光谱仪、X射线衍射仪和能谱仪对炼油厂连续重整预加氢换热器e40id管束穿孔失效进行了分析。分析结果表明,管道的成分和结构符合设计要求,但中心杂质(氧化钛)使钢的强度、塑性、韧性和抗疲劳性下降;管子穿孔是内外壁同时腐蚀的结果,不锈钢点蚀的主要来源是氯离子,而停炉过程中的化学清洗则带来瓶离子源。

关键词: 换热器化学清洗

由于换热器设备工作环境复杂,腐蚀性介质种类繁多,换热器设备的寿命往往只有一两年甚至几个月..换热器失效原因复杂多样..根据国内外化学设备的损坏情况,换热器管束的失效主要表现为间隙腐蚀、侵蚀和尺度下腐蚀。某炼油厂换热器管束已腐蚀穿孔,导致水向外流动,换热器不能正常工作,严重影响正常生产..为了寻找穿孔的原因,本文从管束内外壁的腐蚀形貌、金相组织、腐蚀产物和材料入手,或通过分析换热器管束穿孔的原因,提出了防止换热器失效的建议。

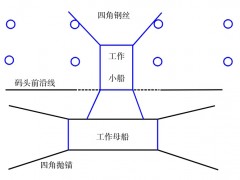

1、换热器工况介绍

热交换器管程作为预氢化反应介质流出物(式中,S含量为0.037%〜0.04%,0.4〜1.4ug /克氯质量分数)。约200它的管程介质温度℃,2.4MPa的压力,管程造0Cr18Nil0Ti的,从未11A泄漏投入使用。在维修期间,2017年12月停产,热交换器制造化学清洗。 2018年1月12日发现,氮中的密封性试管,喷嘴水喷出并焊接吐水泄漏,预先用管束的一个穿孔或破裂确定。此外,发现局部裂纹管道焊缝。后1月14日未能找出管束管,所述管束已经发现16F腐蚀穿孔4,管束其他斑点的外壁,有局部点蚀斑,轻度均匀腐蚀的其他部分。

2、检测分析

2.1宏观和低倍观察:对取样后出现腐蚀穿孔的管束进行分析,对管束切割后内壁的宏观形貌进行分析。内壁沉积了少量腐蚀产物,穿孔处最大开口约为2mm,穿孔处附近有明显的腐蚀针孔形貌。扩大的内壁的外观。腐蚀针孔最大深度约为0.5mm。低倍镜下观察管束外壁穿孔部分的形貌。

由于清理了外墙,现场的腐蚀斑点已经消失。 去除这些斑点后,外壁上还可见腐蚀坑,腐蚀坑深度0.2ー0.8 mm。

2.2用直读光谱仪分析管束的材料组成。结果见表1..

由制造商提供的组件分析准则,比较,该材料的化学组成可以与GB / T8163-2008“传输流体无缝钢管”标准0Crl8NilOTi化学组成线可以看出,所有的成分都是标准的范围内。

2.3金相分析从有腐蚀穿孔的管束上取穿孔部分,将试样切成一个长10mm的试样,并进行金相显微镜观察。先用砂纸除去试样表面的杂物,再用金相砂纸逐级打磨试样,用无水酒精清洗、干燥抛光表面,再用金相显微镜通过孔观察试样的显微组织,并观察结果。管束的金相组织为奥氏体,管束截面结构中有一定数量的圆形球形非金属夹杂物,被认为是氧化物夹杂。其次,从低倍截面形貌可以看出,穿孔部分的外壁和内壁附近的开孔较大;而在厚度方向上,中部的开孔较小,由此可以判断,穿孔部分是由外壁腐蚀坑与内壁腐蚀坑连接而形成的最终穿孔形状。

2.4腐蚀产物成分分析

2.4.1用SEM和EDS对管束外壁腐蚀产物进行能谱分析。

腐蚀产物干燥,处理后,从含C,O,S,和Fe的元素的腐蚀产物看出,随后腐蚀敏感产品还包含元素氯。

2.4.2用XRD分析腐蚀产物。主要腐蚀产物为铁氧化物和硫化亚铁,因此可以确定硫也参与管束腐蚀。

2.5电镜及能谱分析

2.5.1管束内壁不同部位表面能谱分析。 主要元素是0,s,cl,cr,fe 和 ni。 在坑洞和针孔中均检测到氯,但在远离坑洞的地方没有检测到氯,这表明当地氯的富集导致了这些地区的氯孔蚀。

对管束不同腐蚀部位的表面进行了2.5.2EDS分析。腐蚀部位表面主要为0,Si,S,Cl,Cr,Fe和Ni等元素..在腐蚀坑内和腐蚀产物内部检测到一定量的氯,表明氯离子在腐蚀坑内富集..

2.6模拟洗涤剂验证测试模拟束化学清洗和钝化处理,腐蚀的材料上,的清洁剂的95%的金属腐蚀速率的管束滤清器50的影响。测试结果可以看出在试验片表面具有多个针孔腐蚀坑的存在,轻微变色的外观,所述清洁剂确实描述氯化物引起的不锈钢损伤点蚀。

2.7通过对管束内外壁腐蚀机理的分析,发现腐蚀坑中存在氯离子的富集,初步判断氯离子引起的点蚀行为发生在管束内外壁。外壁的腐蚀比内壁严重,这可能是由于壳侧湿硫化氢和腐蚀性阴离子(CI-)的存在引起的。根据钝化膜的破坏原理,当金属和水溶液接触时,水分子是极性分子,其被定向吸附在金属表面上形成氧化物层,这是金属表面上的钝化膜。但是,腐蚀性阴离子(Cl-)可以通过钝化膜中的微小间隙,这是由于(Cl-)半径小,穿透力强,以及Cl-与金属的相互作用,形成可溶化合物并不断溶解(即三氯化铁的溶解)[40]。当钝化膜被破坏时,一方面由于有钝化膜和无钝化膜区域的电位差不同,会形成电偶腐蚀,形成大阴极和小阳极的腐蚀特性o;另一方面,在金属发生局部腐蚀后,点蚀区pH值降低,局部酸化,局部腐蚀速率高达240。在上述两种作用下,金属基体上的腐蚀坑向内扩展。此外,由于硫的参与,外壁腐蚀破坏较快,最终导致管壁穿孔。

在氯离子来源方面,管束内外壁介质分别为反应废液和石脑油,内外壁检测到的氯离子未超标,在设备运行11年以下期间未发生腐蚀或穿孔,在短时间的停机时间内发生了多次穿孔泄漏,表明在运行过程中,内外壁的氯离子并非来自管程和壳侧介质,设备在停机期间进行了化学清洗,这是设备能够接触到的唯一外部氯离子来源。 同时,清洗剂对不锈钢的腐蚀试验也验证了这一推断。

3、结论

(1)管束材质为0Crl8NilOTI,结构为奥氏体结构,材质合格;

(2)穿孔管束主要是由于同时内部和外部氯化物点损坏,造成通信的最终穿孔腐蚀坑的内壁和外壁:

(3) 外壁腐蚀比内壁严重的原因是外壁受湿硫化氢的进一步影响,促进了点蚀的迅速发展;(4)氯离子主要来源于停堆期间的化学清洗,因此化学药剂的配方和工艺不当清洗是造成管束短期损坏的根本原因。

客服热线:

客服热线: