我国大型换热器的技术进展

前言

随着我国可持续发展战略的实施,国家对单位GDP 的能耗控制指标不断细化。作为重要过程设备 的换热器在石油、化工、冶金、核电、建材等行业 的热量回收和综合利用中发挥着越来越大的作用。 “十一五”以来,我国在大型炼油、大型煤化工、大 乙烯等项目的建设中投资力度加大,规模也越来越 大。和大型化的成套装置相适应,诞生了许多大型的换热设备。为了全面提高换热设备的传热能力, 我国在换热设备的选型和研究上做了许多卓有成效 的工作,主要包括三个方面的内容:研究和采用包 括高通量换热管在内的各种强化传热元件技术;对 大型管壳式换热器进行攻关;在高效传热结构的基 础上研究大型缠绕管式换热器和大型板壳式换热 器。除此以外,我国在大型板式换热器的国产化中 也取得了一定的进展。 目前大型板式换热器主要应用于核电和海洋 工程,这些领域采用国产化板式换热器的数量有限; 同时由于受到使用环境的影响,某些强化传热的方 法受到限制或者应用效果并不显著。我国换热设备 的研究主要着眼于高效结构和整体可靠的协同性 上。因此具有乐观应用前景的主要是大型管壳式换 热器、大型缠绕管式换热器和大型板壳式换热 器。本文将对这三种换热设备近年来的国产化技 术进展进行分析,并指出存在的问题和发展方向。

1 大型管壳式换热器的技术进展

环氧乙烷/乙二醇(EO/EG)是生产聚酯的主要原 料,是乙烯工业衍生物中的重要产品。国外的生产 规模已从早期的 7 万 t/年发展到目前的 68 万 t/年。 “十一五”期间,我国的环氧乙烷总产量达到 450 万 t/年。其中最具规模的是中国石化在天津和镇海 乙烯项目建设中的大型的 EO/EG 装置(天津 45 万 t/ 年、镇海 65 万 t/年)。在 EO/EG 装置中,无论是 SD 工艺还是 DOW 化学公司工艺,工艺流程中都广泛 应用了大型换热设备。镇海和天津采用的工艺为美 国 DOW 化学公司技术,在国内为首次应用。在镇 海 EO/EG 装置,换热面积 10 000 m2 以上的换热器 有三台,6 000 m2 以上的有两台;在天津 EO/EG 装 置,换热面积 8 000 m2 以上的换热器有三台。两这些换热器在设计制造中的难点主要如下。

(1) 公称直径远大于 GB151 和 TEMA 的推荐 值,在现行的国内外标准中,对此类换热器没有完 全适用的计算方法;尤其是大直径、长换热管的管 板计算,即使在金属壁温温差较小的情况下,其管 壳程之间的膨胀量差也造成可能设置膨胀节。如果 不设置膨胀节,管板的厚度需要大幅度地加厚。国家 标准中压力容器膨胀节只能用于设备直径小于 2 000 mm,超出的只能由供货商进行特殊设计和 制造。

(2) 国内的换热管一般长度不超过 12 m;对于 接近和超过 20 m 长且具有特殊要求的奥氏体不锈 钢换热管,质量得不到保证。

(3) 缺少对大型管壳式换热器设计中管束振动 和防振技术的认识。大型管壳式换热器壳程介质流 量较大,当流体横向穿越管束时,管子受到卡门漩 涡和紊流抖振的影响,可能激发管束振动和声振动。 如果管束振动剧烈到一定程度,将导致换热管的疲 劳破坏或者换热管撞击折流板孔边而被切断。为此, 不仅要从设计上使换热管的固有频率避开卡门漩涡 频率,同时要从结构上实现有效支撑,降低管束间 的横流速度。

(4) 复杂的内部结构是保证工艺要求的前提。 国外工艺商经常将反应、吸收等工艺和过程换热组 合在一起,换热设备经常带有复杂的喷淋、扩散结 构部件以及异型的插入结构。由于不能深入理解工 艺商的目的,也制约了此类换热设备的国产化。

(5) 大型管板的制造技术。由于大型管板的金 属材料的耗量大,不仅增加了锻制的难度,甚至还 需要拼焊。如何拼焊管板并保证材料性能的一致性, 大型管板表面堆焊的防变形技术、大型复合板管板 的加工工艺等都是重点研究的问题。

(6) 大型管壳式换热器的组装技术。大型管壳 式换热器换热管数量巨大,甚至超过一万根。这不 仅给管板和折流板的钻孔精度提出了很高的要求, 同时管子长、折流板多、管束重也使穿管的难度成 倍增加。尤其是小直径换热管刚性差,很难控制挠 度。因此,既要研究最佳的装备工艺,又要研制设 计出合适的工装,保证穿管的顺利实施,不影响换 热设备的操作性能。

(7) 小直径换热管与管板的连接与检测技术。 我国换热设备采用胀焊并用时大多为强度焊加贴胀,而国外许多设计中采用的连接方式是强度胀加 密封焊。当换热器上(前)管板在高速流体冲刷状态 下运行时,管板和管子的焊接接头难以保证密封的 寿命要求,采用强度胀加密封焊的结构更为可靠。 但是对小直径换热管的胀接技术以及接头质量的检 测技术,我国和国外的差距还很明显。 基于上述情况,这 4 台 10 000 m2 以上的换热 器只有 E-6111 循环气冷却器实现了国产,其他三台 换热器分别由韩国的 Doosan 和印度的 Larsen & Toubro 生产。 为了尽快实现 EO/EG 换热器和 EO 反应器这类 大型换热设备的国产化,中国一重、中国石化南化 公司化机厂等单位充分利用各自企业在我国石化设 备制造中的优势,开展了多项研制攻关工作。其中, 中国一重利用其在加氢反应器和核反应堆容器中的 设计制造经验,探索大型换热器的材料、结构、制 造工艺等关键技术,在大型换热器的国产化中取 得了突出的业绩。

“十一五”期间,我国在大型管壳式换热器设 计制造中取得的主要技术进展。

(1) 设计技术上有了长足的进步,这种进步首 先表现在大型换热器的设计中,传热流动设计和强 度设计的协同性有了显著的提高。充分理解和预测 可能发生的载荷组合,较好地处理了温度场、流场 和力场的耦合,同时运用了全模型有限元分析对超 过标准的主要受压元件进行设计和评定。

(2) 研究并制定了大型管壳式换热器中许多专 门材料的订货技术要求。先后完成了《SA302C 钢 板材购技术条件》、《SA508Gr3Cl1 锻件技术条件》、 《 SA210GrA-1 换 热 管 订 货 技 术 条 件 》、 《SA213-304/304L 换热管订货技术条件》、《SA789 S31803 换热管订货技术条件》、《丁辛醇装置换热管 订货技术条件》等专门技术文件。从几何参数到综 合性能为大型管壳式换热器的国产化提供了保证。

(3) 实现了长度30 m以内重要材料换热管的国 产化。以常熟华新特殊钢有限公司和江苏银环精密 钢管股份有限公司为代表的企业已经能够自主研制 满足国外工程公司技术要求的高精度换热管。其中 SA213-304/304L 双等级不锈钢换热管已在 EO/EG 换热器上得到应用(图 1),SA789 S31803 双相钢换 热管已在 EO 反应器上得到应用,φ88.9 mm×3.2 mm 碳钢换热管已在丁辛醇装置转化器上得到应用。

(4) 在管板制造工艺上取得了一定的突破。凭 借着中国一重和上海重型的锻造能力,我国在锻制 管板上的加工能力已经步入世界的先进行列。在大 型丁辛醇转化器的制造中,中国一重锻造完成 了合肥通用机械研究院的专利设计结构——带有柔 性连接环的大型薄管板[5-6]。在镇海 EO/EG 换热器 的研制中,中国一重先后完成了大型管板堆焊输入 的数值研究,采用反变形技术保证了管板的平面度 要求。

(5) 壳程设计技术日臻完善。大型管壳式换热 器壳程管束支撑结构的设计,既要考虑到壳程的流 场和温度场,又要兼顾到对管束振动的预防。在镇 海 EO/EG 换热器的研制中,采用了折流板窗口区不 布管、采用标准要求的最小折流板(支持板)管孔间 隙、折流板之间增设支持板、增加流通通道、减小 换热管支撑跨距、壳程入口处增加防冲杆等措施防 止管束振动的发生。在大型转化器和反应器的设计 中,采用了壳程纵向流动的技术,通过设置隔栅结 构或者多孔支持板结构,既强化了壳程的换热,又 增加了管束的刚性,保证了管束整个轴向和径向的 温度控制。

(6) 胀焊并用技术有了新进展。对于密封性能 要求较高以及承受振动等场合,换热管与管板的连 接接头普遍采用了胀焊并用的工艺。在大型管壳式 换热器的制造中,既采用了强度胀和密封焊技术, 也采用了强度焊加贴胀的技术。在镇海 EO/EG 换热 器的制造中采用了上下管板不同设计的连接接头, 上管板采用了平齐式密封焊加强度胀设计,下管板 采用了外伸式密封焊加强度胀设计。工艺程序都采 用了定位胀+自动焊+强度胀。在反应器中制造采用 了强度焊加贴胀的工艺技术,针对低合金钢高强度 钢的材料特点运用了电磁感应技术对焊接接头进行 了消应力处理。

(7) 采用了先进合理的组装技术。以管板为模 板进行折流板系的加工和格栅的组焊,在折流板系 的组装中采用了激光定位对中技术,保证了管孔的 同心。在格栅的组装中,将格栅叠在一起进行试穿, 控制了格栅的总体平面度和水平挠度。大型反应器 现场分段组焊时,严格控制了因筒节对接可能造成 的管孔对中偏差的累积放大。从四个角度检测了筒 体的直线度,并将筒体的纵环焊缝全部打磨至与母 材平齐。在筒节上开孔和组焊接管时,采取了有效 的防止筒体变形和不圆度超差的措施。

(8) 运用了多种先进的检测技术。在大型管壳 式换热器的研制中,采用了 TOFD 技术对多段筒体 的对接环缝进行了无损检测。采用了射线检测方法 对换热管与管板的焊接接头进行了抽检。采用了氦 质谱检漏技术对换热器管头的致密性进行了检测 等。组合检测技术的应用,大大降低了设备缺陷的 隐藏概率。 重要石化领域大型管壳式换热器的研制成功, 标志着我国管壳式换热器的设计与制造水平上了一 个台阶,对我国未来标准规范的制修订提供了有益 的范例,同时也推动了我国高端换热管行业的技术 进步。大型管壳式换热器也使我国的科研人员对换 热器管束流体诱导振动的发生和预防有了进一步的 认识。

2 大型缠绕管式换热器

和传统的管壳式换热器相比,缠绕管式换热器 具有显著的特点:结构紧凑,单位容积具有较大的 传热面积;换热系数较高;抗振动、耐高温差引起 的热膨胀性能好;介质温度端差小,不可逆损失小; 密封可靠性高、介质压力高;介质流畅、不存在换 热死区;多种介质同时参与换热、不同介质之间无 压差要求;换热器易实现大型化。 缠绕管式换热器在中国的应用源于进口的空 分装置和化肥成套装置的低温甲醇洗系统。直到上 个世纪末,缠绕管式换热器的应用和更换仍依赖于 进口。主要的技术难点如下所述。

(1) 缠绕管式换热器尤其是多股流缠绕管式换 热器的传热与流动的工艺计算方法;目前国际上通 用的 HTRI 和 HTFS 软件都没有相应的计算模块。

(2) 各种复杂的管板结构,包括单股流管板、 多股流管板和小管板结构,其中大部分管板的布管 区域不同于 GB151,而且管板两端的管箱结构形式 和 GB151 也都不同。

(3) 超长奥氏体不锈钢焊接钢管的制造质量, 影响到缠绕管式换热器的可靠性。

(4) 大型缠绕管式换热器的组装技术。

(5) 缠绕质量和管束的检测技术。 合肥通用机械研究院、镇海石化建安工程有限 公司在国家十五重大技术装备研制攻关计划、“十 一五”国家科技支撑计划的支持下,对缠绕管式换 热器的传热与流动、材料、设计、标准、制造、应 用等环节的诸多技术问题进行研究并取得突破。

在“十一五”期间,大型缠绕管式换热器的主 要进展。

(1) 实现了多股流缠绕管式换热器的全面国产 化,解决了低温甲醇洗领域多股流缠绕管式换热器 各个阶段的技术问题,具有自主知识产权的工艺计 算软件的准确性在多次应用中得到验证。

(2) 完成了世界上第一台加氢裂化装置高压缠 绕管式换热器的研制,并在中国石化镇海炼化 分公司 150 万 t/年加氢裂化装置中成功使用。研 制过程中,获得了高温时效状态下换热管缠绕变形 率的推荐值,完成了镍基合金堆焊的低焊接残余应 力 2.25Cr-1Mo 钢对接接头的设计,完成了镍基合金 封筒焊缝的超声检测技术研究,并应用射线检测技 术对换热管与管板的焊接接头进行了检测,保证了 换热管与管板焊接接头的零泄漏。高压缠绕管式换 热器为我国高温高压领域缠绕管式换热器的应用积 累了宝贵的经验。

(3) 基于高压缠绕管式换热器的加氢裂化流程 本身也实现了一次变革,不仅使传统加氢裂化流程更加简捷,而且减少了高压换热器的数量,减少了 加热炉的数量。新加氢裂化装置采用两台换热器高 压缠绕管式换热器的流程,改变了原来 7 台高压螺 纹锁紧环换热器的流程,热端温差小,使得加热炉 的负荷显著降低,节能效果明显。对于 150 万 t/年加 氢裂化装置,一年可以减少燃料消耗在 1 100 万元 以上。另外,采用高压缠绕管式换热器的重量只有 170 t 左右,采用螺纹锁紧环式换热器的金属重量却 达 280 t,金属材料的消耗量显著下降。流程的简捷 带来设备的减少,使装置的泄漏点减少,装置的可 靠性得到进一步提高。

(4) 对低温甲醇洗原料气冷却流程实现了创 新。装置的大型化后,单一的多股流缠绕管式换热 器虽然可以简化流程,但设备巨大,带来的综合经 济效益差。对于原料气和尾气处理量大的低温甲醇 洗装置,原料气冷却器可以采用组合型流程替代原 来的单一多股流缠绕管式换热器流程。在其中的单 股流缠绕管式换热器中,可以将原料气和尾气的流 路进行对调,注意流量的分配,既可以保证性能, 又可以节约大量的金属消耗。优化后总传热系数由 106.06 W/(m2 •K)提高到 130.30 W/(m2 •K),增加了 22.64%,传热性能得到提高,原料气换热器Ⅱ的换 热面积由 3 224 m2 减小至 2 624 m2 ,并满足生产工 艺的要求。管程、壳程的高、低压介质对调后,缠 绕管式换热器的壳体壁厚变薄,设备质量减小 50%, 在保证壳程安全的情况下,金属材料节省显著,设 备投资大大减少。这种工艺创新已经在新奥鄂尔多 斯双甲工程和神华煤基烯烃 180 万 t/年甲醇项目中 得到成功应用。

(5) 奥氏体焊接不锈钢换热管的应用得到快速 的发展。我国放弃了德国低温低合金钢换热管的技 术路线,在低温和高温领域应用在缠绕管式换热器 的核心传热元件立足于奥氏体焊接不锈钢换热管, 少量采用精密不锈钢无缝钢管。奥氏体焊接不锈钢 的单根换热管长度已超过 100 m;在四种奥氏体不 锈钢牌号上,不锈钢焊接钢管已可以在小于 10.0 MPa 的非极度危害的介质上应用,超过了 GB151 标准规定的 6.4 MPa 的限制。

3 大型板壳式换热器

板壳式换热器是将板式换热元件的高效性和 壳体承压能力特点相结合的换热设备,主要应用于 炼油重整、芳烃歧化和异构化等装置。随着装置能 力的不断提升,板壳式换热器的大型化不仅是打破 国外技术封锁的需要,也是进一步实现装置节能降 耗的需要。 大型板壳式换热器研制攻关的主要难点如下 所述。

(1) 超大型板壳式换热器波纹板片开发及制造 技术。如何保证与超大型板壳式换热器相适应的超 宽板型的传热与流体力学性能,开发出高精度的模 具和成型装备,保证板片具有冲压减薄量小,残余 应力小、承压能力高、强度高、成品率高等特点, 是研制的最大难点。

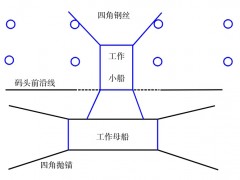

(2) 建立专用焊接生产线,保证板片焊缝的密 封性能及焊缝强度,同时又能满足大批量工业化板 片焊接需要。 (3) 大型板束的整体结构设计,包括板束在轴 向方向的热膨胀结构和板宽方向的柔性连接结构、 均匀高效的进料分布器结构、基于有限元分析和压 力试验相结合的板束强度和刚度的研究、板束各部 件连接的合理性研究。 (4) 高腐蚀性场合特种材料板片的成形、焊接 技术和腐蚀性能研究。 (5) 基于可靠性的超大型板壳式换热器的制 造、检测技术及应用指南。 甘肃蓝科石化高新装备股份有限公司在“十 五”、“十一五”国家相关科研计划的支持下,开发 出国产首台 10 000 m2 大型板壳式换热器,在大型 板壳式换热器的研究和应用上取得了显著的进展。 (1) 开发出了流体分布与传热性能兼顾的先进 板片;创造了整板分次步进模压成形工艺,配 套大开档油压机满足了专用宽幅大型板片模压成形 的要求。(2) 开发了氩弧焊/电阻焊焊接工艺,配套专用 自动程控焊机,实现了板束结构的参数化程序化焊 接。两板片边缘直接焊接,焊接输入能量小,自动 化程度高,焊接效率高。(3) 在设备整体结构方面,开发了适合于大型 板壳式换热器的新型进料喷雾分布器,分布效果好, 保证了进料液与循环氢的充分混合。研制出超大型 板壳式换热器的可拆结构。轴向设置高低温膨胀节 解决了设备中心线方向的热膨胀问题,热补偿性能 良好。板束与壳体之间采用新型柔性连接结构克服 板束在高温工作时由于热膨胀产生的径向力,有效 地防止设备高温热膨胀造成的损坏。(4) 大型板壳式换热器已在福建联合石油化工 有限公司 140 万 t/年连续重整装置(9 500 m2 进料换 热器)和中国石油乌鲁木齐石化公司 100 万 t/年芳烃 联合装置 330 万 t/年异构化装置异构化装置(10 500 m 2 进料换热器)上成功投用。

客服热线:

客服热线: