国内某电厂600MW机组锅炉化学清洗技术总结

摘要:某电厂招3机组锅炉属亚临界参纸、控制循坏2030uh汽包炉。机组热力系统主要采用水冲洗,盘酸酸洗,柠撑酸漂洗和双氧水钝化工艺。化学清洗完成后对柠檬破成液通过临时管道打至灰场,其他废液中和处理至p值为6~9后挑放,特合(大力发电厂锅炉化学清洗导购)Q0L/I794-200D)中要术的标准。

关键词:锅炉化学清洗

1、技术说明某电厂二期工程2x600MW机组扩建工程#3锅炉属亚临界参数、控制循环加内螺纹管单炉膛、--次再热、平衡通风、锅炉房紧身封闭、固态排渣、全钢构架、全悬吊结构II型汽包炉。锅炉型号:HG-2030/17.5-HM。

锅炉主要热力参数如下:

过热蒸汽流量:

2030/h过热蒸汽压力:

17.5MPa过热蒸汽温度:

540C给水温度:

2、79C2锅炉清洗范围省煤器、水冷壁及下联轴箱、汽包、下降管和临时系统,共计350米。

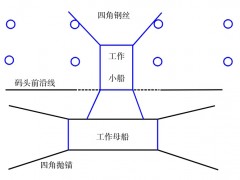

过程为系统循环:洗涤槽 - 的临时清洗泵→+临时管道省煤器下集流管和一个水壁→+鼓的降液管 - →BCP入口集管的循环泵壳→#2 - 临时管道 - →清洗槽。

3、清洗工艺说明

3.1清洗步骤

(1)水冲洗。分别建立省煤器和水冷壁的循环冲洗回路冲洗至出水澄清无杂质,冲洗水通过临时管道排放。

(2)酸处理。

保持酸浓度在3ー5% ,缓蚀剂浓度在0.4% ,控制系统温度在50ー60 °c,酸洗后从临时系统进入废水池。

(3)酸洗后水冲洗。

采用全炉排放和循环冲洗方式,pH4.0-4.5,冲洗至排放Fe≤50mg/l。

(4)漂洗和钝化。 漂洗后,温度升高至75ー90 °c,加入柠檬酸,用液氨调 ph 值至3.5ー4,漂洗液含铁量降至300 mg / l 以下,系统温度降至50ー60 °c,ph 值迅速调至9.5ー10,然后加入钝化剂,4ー6小时后钝化结束。

3.2清洗流量控制为使系统各管路内酸洗流速达到或接近0.2m/s,冲洗流速0.5m/s,对省煤器和水冷壁各阶段流量控制如下:

省煤器:

水冲洗流量: 280-300t / h; 酸洗冲洗和钝化流量: 220-240 / h。

水冷壁:

水冲洗流量:460;酸洗和钝化流量:350t/h3.3每步控制标准(一)水冲洗:

对浊度进行检测,出水应澄清无杂质:温度为常温。

(2)酸洗。

药物浓度:3%-5%盐酸。0.3-0.5%缓蚀剂:

温度: 50-60摄氏度; 时间: 6 ~ 8小时。

(3)酸洗后,水洗Fe≤50mg/L。取p H值为4.0-4.5;温度为常温..

(4)漂洗药品浓度:0.3-0.5%柠檬酸.03~0.5%缓蚀剂温度:75~90C时间:2-~4h。

(5)钝化药物浓度:0.3%-0.5%二氧水,液氨pH95-10温度:50-60C时间:4~6H4清洗过程及结果。整个清洗过程按上述控制标准进行。

实际过程和主要数据如下:

(1)水洗。为保证冲洗流量,省煤器与水冷壁回路分开冲洗..洗涤时最大流量分别达到300/h和450u/h。清洗直到排水清晰透明。同时,对整个系统进行了严格的测试,记录了渗漏或渗水点,并在洗涤结束后进行了处理。整个洗涤过程约需5h,总用水量约1030t。

(2)酸洗。冲洗系统后,投入水墙和省煤器电路,建立循环,进入蒸汽加热,升温监控系统,以保证均匀的循环回路。当水壁和省煤器入口集管的平均温度上升至约55℃,甚至在系统入口和出口温度后,添加抑制剂和2h的加酸周期,入口系统酸浓度高达4.8%的酸浓度高达出口之后4%,以确保清洁的效果,在添加酸后酸洗处理是在每小时交换系统完成,即,其中水壁和省煤器 - 解复用分割浸湿,而另一独立的洗涤循环路径,以确保酸洗流0.2米的每个循环的速率/秒。在总铁3200mng / L的峰值,约6小时的洗涤时间,将温度保持在55〜60℃,通过3.7%的酸浓度,2980mg / L的总铁含量后的排出口,总酸消耗量56T ,腐蚀抑制剂1.4吨。

(3)酸洗后用水冲洗。 为缩短洗涤时间,减少二次生锈,采用排空法和顶部排水法分别冲洗水壁回路和省煤器,冲洗结束时省煤器回路的 ph 值为4.62,总铁量为35.3 mg / l,水壁回路的 ph 值为4.81,总铁量为33.6 mg / l,整个冲洗过程耗时约9 h,总耗水量约2000 t。

(4)冲洗。 循环按酸洗方式设置,系统温度升至75 °c,加入柠檬酸缓蚀剂1.4 t,缓蚀剂均匀循环后加入柠檬酸,同时加入液氨调节漂洗液的 ph 值为3.5ー4.0,系统入口处柠檬酸浓度最高为0.9% ,ph 值为4.5, 系统出口柠檬酸的最高浓度为0.6% ,ph 值为3.2,清洗过程中铁的最高含量为400mg / l,温度控制在75-,清洗时间约为3.5 h,清洗过程中系统每小时切换一次。 冲洗结束时,口酸浓度为0.49% ,ph 值为4,总铁含量为330mg / l,柠檬酸总消耗量为1.8,液氨消耗量约为60kg。

(5)被动。漂洗结束后,系统入口温度57C,出口温度60C,出料口总铁202mg/L,建立循环,快速加入液氨,调节p H值至9.5以上..当系统pH值为9.69时,在9.12出口处加入过氧化氢。在实际钝化过程中,pH最高为994,最低为9.75,过氧化氢浓度为0.2-0.3%,持续约6h。

离开氢气的排出开口测定试样浓缩后的过氧化得到0.23,99.过氧化氢5.1吨,约1.2吨液氨的总消费量的PH值。清洁中的检查结果是:光滑的金属表面,所述钝化膜是钢灰色越暗黑色的各个部分,表示片腐蚀速率为3.8克/(M2.1)中,43.7克/米腐蚀的总量”。

5、问题讨论

前面所述的内容包含了化学清洗的三个基本过程,即水冲洗过程,化学溶解过程,腐蚀电化学过程。冲洗过程用除盐水冲洗,清除系统内的污物:化学溶解过程即清洗剂对各种垢的溶解,此过程不存在电子的得失问题:腐蚀电化学过程包括金属腐蚀过程和钝化过程。清洗过程中,酸对金属基体的腐蚀是通过加入缓蚀剂控制的,国内缓蚀剂已能满足要求,下面对酸洗后的水冲洗和钝化做一分析:.

酸洗后,由于酸系排空,金属基体与氧直接接触,不可避免地产生二次锈蚀,可通过清洗工艺除去。

在酸洗后的水洗过程中,洗涤水的pH值较低,H浓度较高,否则会对金属造成电化学腐蚀。电化学反应如下:

阳极:铁 - →Fe2 +的2E阴极:2H + * 2E-→H2此外,冲洗水也用作阴极溶解氧的去极化作用剂参与电极反应,加速金属腐蚀的过程中,在整个酸洗腐蚀的影响率和腐蚀的总量。

从冲洗结束到钝化阶段,金属腐蚀体系溶液中离子组成的变化影响着腐蚀过程的最终产物——铁钝化膜的形成。 冲洗后,溶液中的离子含量降低,铁电位随氨和过氧化氢的加入而升高。 阳极过程的最终产物是 fe20或 fe0,从 fe2变成薄膜,铁的电位受到过氧化氢加入量的影响。

过氧化氢钝化必须满足低离子含量的条件: 由于高离子含量会影响阴极和阳极的电化学反应过程,有些直接参与反应,有些影响钝化效果,例如: 在钝化过程中,在 ph 值下,高含量的铁离子会在金属表面形成沉淀: 如果溶液中的 ci 浓度会破坏钝化膜,促进点蚀。 这些直接影响钝化效果。

6、结束语

(1)H2O2-NH,钝化方法简单,废液污染小,处理简单;

(2)钝化前串水过程要控制好汽包水位,避免钝化前金属基体直接接触空气;

(3)应尽量降低钝化液中离子含量;

(4)调整好液氨和双氧水加入浓度,以使铁电位稳定在FeO,区域。

客服热线:

客服热线: