加氢装置高压换热系统管道腐蚀原因分析及对策

摘要:本文介绍了新海石化石油加氢装置高压换热器进出口管道的腐蚀情况,并通过电子显微镜、能谱和操作环境对腐蚀部位进行了分析。结果表明,腐蚀部位存在焊接缺陷和氯化铵溶液。随着原料的变质,原料的氯化物含量难以控制在1ppm以下。原料的高氯含量不仅会加速加氢后的系统盐形成,而且容易腐蚀设备和管道。高压热交换器及其管路因加工高氯油而腐蚀,其中高压热交换器系统腐蚀较为严重,出现腐蚀穿孔现象。本文从高压换热器入口管道的泄漏点两次入手,从工艺操作和管道焊接等方面提出了管道腐蚀的对策,为今后工厂的长期安全生产提供参考。

关键词:高压换热器清洗

0、引言

辛亥石化混油加氢装置设计为600k/A,反应器入口氢分压小于6.4Mpa,原料为焦化汽柴油、长柴。

该装置主要由原油预处理部分、反应部分、分馏部分和压缩机部分组成。 由于原材料含氯量高,高压换热器管束因含盐量严重而被迫停止运行和检修,并在第二台高压换热器前增加注水点,周期性或连续性地缓解结盐情况。 2016年7月和10月,高压换热器系统发生管道腐蚀泄漏事故。

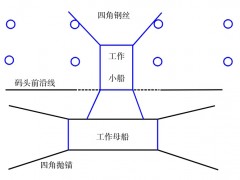

高压换热器系统流程:混合氢油通过高压换热器换热,加热炉加热后进入加氢精制反应器参与反应,反应产物依次通过三台高压换热器换热进入机组后续部分..优选的,所述第三,二高压换热管进口管线上设置有注水点..第三高压换热器前注水连续,第二高压换热器前注水根据生产需求中断。

1、线路腐蚀压力热交换器

1.1管道泄漏点基本情况

腐蚀泄漏位于第三高压换热器进口管线,泄漏点位于高压换热器管线进口弯头处,如图1所示,该焊缝位于垂直管线上。 泄漏点2位于第三台高压换热器管侧进口管线的三通焊缝处,如图2所示。 在泄漏初期,两个泄漏点的焊缝上都出现了第一个砂眼。 随着泄漏量的增加,泄漏点逐渐扩展为裂纹状扩散,最终扩展到基体金属,如图3所示。

两个泄漏点的温度约为210°C,操作压力为6.0MPa。管道规格中的管道材料0Crl8Nil0Ti,273×23。管内介质为加氢精制后的汽油和柴油,H2,H3S,NH等。

1.2工艺环境

由于加工原料油氯含量高时达10ppm,高压换热器系统铵盐结盐严重,高压换热器需要连续注水维持生产,在2013年曾发生过铵盐结品造成高压换热器压差高而被迫进行停工。随着原油重质化,加工氯含量高的原料不可避免,高压换热器及其管线内铵盐结品问题会一直存在。两漏点所在部位注水后的温度在140~230℃,根据装置不同时期原料性质和工艺操作计算氯化铵结盐温度在160.6~207.8℃如表1所示,漏点部位均存在铵盐结品。

由于铵盐的存在下,高压热交换器系统的压力也一直处于上升趋势。在之前的第二个阶段的冲洗水的压力热交换器2015年4月6日,该系统中,压力降至0.294 0.195MPa,第三高压管侧热交换器入口温度升高30℃。这也表明,高压水冲洗盐热交换器,从而使高压的热交换器系统的压降。鉴于压力上升更快,更频繁的清洗,维护生产在高压换热器1被连续地注水操作中,在两个断续水注水操作。

2、腐蚀分析与对策

2.1工艺腐蚀

对断口进行扫描电镜观察,发现断口表面存在腐蚀产物。 这些腐蚀产物在高倍放大下呈颗粒状并紧密结合,如图4所示。

该产品可通过清洗进行化学成分分析后蚀刻的断裂表面上腐蚀产物(EDS)来请求。可能导致表明,骨折不扫除面C,O,硅,S,铬,锰,铁,镍元素存在图5中,与断裂表面上后的清洗此外O.Na,硅,S,K元素分析,钛,铬,锰,铁,镍元素存在时,也检测到的1的存在,由此,氯分析结果参与腐蚀。

下压力5.5〜为7.5MPa,水268.69〜289.16的饱和蒸汽温度℃,在140℃下230点处的高压水热交换器部分的温度的温度,两个部分是无腐蚀的在存在水。

可见氯化铵的温度为160.6℃~207.8℃,铵盐在水中溶解形成腐蚀性环境。氯化铵易水解,使溶液在焊缝处的pH值下降,溶液变酸,溶解部分氧化膜,产生多余的金属离子。为了平衡腐蚀坑内的电中性,外部的CT离子不断地迁移到空气中,使孔内金属进一步水解。这样,奥氏体不锈钢腐蚀越来越快,当原子很小时,CT的穿透力很强,并向孔深方向发展,直至形成穿孔。在泄漏点1,焊缝内表面有许多腐蚀孔,可见氯离子点蚀更为严重。点蚀的尖端可以抵抗裂纹的发展,同时也为应力腐蚀的起源留下了机会。通过SEM断口分析和EDS断口腐蚀产物分析,发现该断口具有明显的应力腐蚀开裂特征,以及环境中硫、氯元素等腐蚀介质。通过电子显微镜和能谱分析,判断断裂为氯离子环境下的应力腐蚀开裂。

高压换热器系统中不可避免地会出现氯化铵沉积,因此有必要一直进行注水操作。 同时,对加氢反应系统的压差,特别是高压换热器系统的压差和温度变化进行了统计分析。

2.2焊接质量的影响

通过对泄漏点焊缝的宏观检查,可以发现焊接质量问题。可判断泄漏点1的焊缝在管道焊接时焊接接头固定,如图8所示,焊接接头对接后采用点焊固定,固定处焊缝饱满且微凸光滑,其余部位未焊透缝隙..在漏点2的焊缝处显然有一个凹坑,这是焊接电弧时留下的。由于管道焊接的缺陷为铵盐的积累和滞留创造了有利的条件,在高压换热器注水后形成铵盐腐蚀溶液。

未来压力和临界氢气系统的不锈钢管焊接到严格控制,焊接在焊接过程中使用的是被限定的焊接工艺评定为根据焊接操作指示的结构的基础过程。到低电流,窄焊道,焊接闪光,多层多珠状,棒状直线前进,不摆动或小摆动焊接操作。层温度在100℃下控制的温度,彻底清洁中间层,焊接后L00%目视检查,100%RT检测,而消除应力热处理。此外,维护该装置的过程中是焊接的不锈钢管来了解腐蚀取样RT。

3、结论

两个泄漏点的出现不仅影响工艺操作,而且焊接缺陷的存在是腐蚀的主要原因。为保证机组的安全和长期运行,建议避免连续注水运行,减少注水冲洗次数。高压加氢系统不锈钢管道的焊接应严格按照奥氏体不锈钢焊接工艺评定和100%射线检测进行。同时,做好系统各项参数的统计分析,注意原料杂质情况,及时分析氯化铵的积盐位置,检修时对积盐位置的焊缝进行必要的检查。

客服热线:

客服热线: