油罐清洗与罐底泥处理技术研究及应用

文摘:介绍了自动清罐与底泥处理相结合的清罐洗泥一体化技术。罐内自动清洗采用真空抽吸循环自动清洗法,底泥处理采用热化学回火离心分离法。试验结果表明,在工艺温度80℃、pH值9-11、污泥洗涤和回火时间100-180min的条件下,清罐和污泥处理可达到最佳效果,并可选择合适的药剂。同时介绍了该技术的实际应用。该技术能自动清洗油罐,实现罐底泥浆中油、泥、水三相分离,回收原油95%,污水100%回用于油罐清洗过程。

关键词:油罐自动清洗

0、引言

随着储油罐清罐技术的发展,国内大部分油田、石化及油气储运单位已采取机械化自动清罐的方式。

国内外储油罐自动清洗技术,通过在清洗设备与待清洗油罐之间设置一系列设备,实现油罐的自动清洗,清洗周期短,清洗周期安全高效,省工省力,渣油回收高效,清洗效果好..然而,目前国内清池市场上的自动清池技术并不完善,仅从清池的角度来看,一些清池产生的清池沉淀物,有的就地排放,有的汽车拉到其他污泥处理站进行统一处理,无论采用哪种处理方式,都没有考虑到未经处理的清池沉淀物排放和运输过程对环境的负面影响。油罐沉淀物富含有机物,成分十分复杂,含有苯系物,酚类,蕙质素等恶臭有毒物质,属于危险废物,不能直接排放..池沉渣的排放不仅会造成严重的环境污染,还会造成大量石油资源的流失。

本文介绍了一个自动水箱清洗和油箱沉淀物治疗结合槽清洗洗泥集成技术在市场上的自动清洗槽罐清洗污泥技术多年来要解决的问题是不完美的,不能在原地进行处理,在清晰,同时的槽和罐沉淀过程中,一些油回收的沉淀池,具有良好的经济效益和社会效益。

1、国内外清罐及罐底泥的处理技术简介

目前,国内外的清洗方法主要有机械清洗、化学清洗、液压清洗、蒸汽清洗等。 在油箱内放置可调方向的清洗枪,并加入适当的溶剂油或同种原料油进行清洗。 国外油罐清洗技术、方法及设备组合已实现模块化、自动化、密封化、专业化、方便化。

机械、化学和加热方法去除油罐污泥的研究已经开始考虑无污染排放,目前正在探索系统的自动油罐清洗技术和污泥处理技术。

目前,罐底污泥处理池沉淀的普遍做法是给周围的石油精炼厂的一些小厂或成品油为燃料的砖,不仅利用率低,而且因为这些炼油厂的土壤或砖头瓦厂没有完美的环境保护措施,容易产生二次污染在工艺沉积物输送和回收槽。

离心分离技术是最经典、应用最广泛的池底污泥处理方法之一。它能回收大部分碳氢化合物,与目前的自动清罐技术相匹配。该方法工程应用的技术难点是确定合理的污泥改性和回火工艺,选择合适的离心分离设备。

李美蓉等采用热碱水洗气浮分离技术对胜利油田昊县联合站原油回收罐底泥进行了除油试验研究,结果表明: 在最佳工艺条件下,碱泥比为3:1,加入2.0% 碱液10min,气浮15min,除油率可达94.3% ,底泥残油含量小于1% ,达到 gb4284-85农业污泥污染物控制标准。 但这项技术还没有广泛应用于工业领域。

综上所述,将自动清池与池沉渣处理技术相结合进行研究,通过对池沉渣进行热化改造,实现自动清池与池沉渣资源化,无害化,并实现整个技术的产业化。

2、室内实验研究室内研究

重点研究了热化学调质的最佳工艺参数,为后续的工业推广提供了必要的数据支持。从药剂选择、pH值、调理时间、温度等方面阐述了洗井和底泥的热化学调理。

2.1药物制剂的最佳选择应以下列技术要求为基础,但选定的制剂必须是通用的、无害的、经济的和安全的。

可以有效地降低原油、油水、油/泥的界面张力,从而促进固体油和矿物油的分离,保证水的表面张力不会随着化学品的加入而大大降低。

利于油/水分离步骤的油/水分离是很重要的,以确保污泥处理。

油水分离效率的高低直接影响到整个过程的顺利进行。由于传统的表面活性剂具有很强的表面活性,污泥清洗后液相中的矿物油被乳化,油水分离困难。因此,在选择试剂时应考虑油/固、油/水的分离过程。

污泥 / 水分离污泥 / 水分离是污泥清洗技术的最终处理单元。 试剂的高表面活性不利于油水分离,在一定程度上降低了固体的沉降性能。 因此,在提高含油污泥清洗效率的同时,有必要考虑混凝剂的性能,为含油污泥与水的有效分离提供条件。

通过室内筛选,选择HBP-A-1和HBP-1相结合,可使清洗池和沉淀物油去除达到最佳的处理效果..

2.2pH值优化通过改变罐底泥的pH值,计算原油回收率,得到pH值对罐底泥原油回收率的影响曲线。

随着pH值的升高,原油采收率明显提高。当pH值达到11时,原油的回收率达到最大值,表明碱性条件有利于油罐底泥的除油。这是由于石油中的某些组分,如胶质、沥青质等,分子中有极性和非极性成分,能与碱皂化,生成水溶性表面活性物质,显著增加其水溶性,易从固体表面剥离,有利于提高原油的质量清洁效果。考虑到处理后的污泥应排放回自然环境,pH值不宜过高,故pH值为9-11。

2.3优化调质时间对回收罐底泥中原油的影响。

从图2中可以看出,原油采收率在100分钟内波动较小,从100分钟显著增加到180分钟。这是由于回火时间在100min内较短,化学药剂没有时间与池沉渣作用;当回火时间在100~180min内,随着回火清洗时间的延长,药剂的效果逐渐增强,原油的回收率逐渐增加..因此,选择100~180min作为最佳回火清洗周期。

2.4温度优化温度对原油回收率的影响。

随着温度的升高,除油率逐渐提高。温度对清洗效果有很大影响。温度越高,原油粘度越低,热膨胀引起的油膜附着力越弱。水洗越容易将油与沉积物分离,水洗效果越好,但温度越高,水的蒸发量越大,不利于混合油。温度越高,能耗越大。实验结果表明,当温度为80℃时,油、泥、水三相分离效果较好。因此,工艺温度选择80℃,3

3.1主要加工各种罐容量5000米“和5000米”以下的各种储存罐,罐事故,石油中间包中,除了沉降罐,污水沉降箱,燃料罐,水箱等需要解决的问题的罐沉淀物。

3.2处理质量要求原油回收率:≥95%;污水回收率:100%;污泥分离率:≥99.0%;油中含水率:

3.3描述了过程和设备设计用来处理工艺方案到物理方法和化学离心组合主要是作为安装在天花板上的车辆。并将该混合物机械分离油 - 水分离,原油的回收。整个分离工艺设备打滑除泥器打滑,打滑离心,循环水,加热和惰性气体生成橇由几个部分组成。

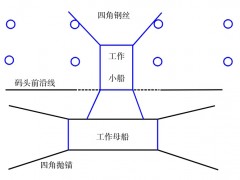

原油储罐内油泥的清洗和输送是通过循环排泥橇、人孔清洁器和罐顶清洗枪配合完成的。罐内油、水、泥浆的混合物由清洗枪集中搅拌,在加药和加热作用下充分淬火和回火。经调质后的含油污泥由螺杆泵输送至旋流除砂设备,去除含油污泥中的大颗粒砂,同时实现污泥浓缩。浓缩含油污泥进入缓冲调节池,污泥调节池底部污泥等固体颗粒经过化学加药和回火,补充冷凝热水温升,污泥提升泵出口喷淋管道喷淋后形成流化状态,污泥提升泵加压后进入卧式螺旋离心机分离。分离出的水送至油水分离橇进行油水分离。污泥进入离心撬块后,在离心力作用下,将含油污泥分为固体和液体,处理后的含油污泥排放收集。如果含油污泥不能达到预期的处理效果,可以返回缓冲调理池进一步调理离心。液相混合物进入后续油水分离橇,油水分离橇分离出的油回收,分离出的水回收。

3.3.1滑块循环除泥装有循环螺杆泵、换热器、气体检测器、除泥器、旋风除砂器、缓冲调节箱、污泥提升泵等,具有输送、搅拌、清洗、加热、除泥等功能。 设有人孔清扫车,清除和冲击罐内的油泥,使罐内的大量油泥粉碎和分解。 该装置配有气体检测装置和自动联锁控制的清洗泵。 当罐内氧气含量超过允许的安全值时,清洗泵不能启动。 在运行中,如果接近安全值,可实现自动关机报警。 该装置配有制氮装置,采用进口薄膜制氮。 传统的三个模块四个功能集中在一个模块,自动化程度高。

3.3.2离心处理梳状机主要由两相离心机、热交换器、加药系统、螺旋输送机、输送泵和控制系统组成。该装置具有很高的自动化程度,可根据进料温度,部件及相关参数进行自动调节,保证离心机的平稳运行..

主处理:除了两个相的圆形机器分离污泥的污泥的螺旋换热器打滑治疗。典型地,污泥进入两相分离温度要求机在约80℃,当温度范围,可利用泵的加热循环。污泥进入两相分离机在3000g实现固 - 液两相分离(g是重力加速度)的离心力,固体通过螺旋输送机排出,解除液体进入缓冲罐由泵入油 - 水分离装置的油和水进一步纯化。如果没有油泥过程以实现所需的结果,可以返回到用于进一步精炼传质再次离心和自动控制的全过程的缓冲罐。

3.3.3油水分离器梳齿的油水分离器橇上设有油水分离器,用于接收离心机排出的液体和调理罐溢出的油水混合物,其油室还用作净化油箱,用于接收分离器分离出的净化油。分离器内部设有加热线圈和填料,加热线圈和填料分为沉降室、油室和水室,并设有液位控制器。

油水分离器产生的废水可回用作循环水。

3.3.4加热和气体发生梳状加热和惰性气体产生打滑装置配有加热和惰性气体产生装置,主要用于为系统提供有效的热量和惰性气体。加热装置为防爆燃料锅炉(柴油,原油)..

在使用锅炉的烟道气通过冷却,除尘,净化,以控制氧含量小于3%,以符合标准罐净化惰性气体。在两个标准集装箱整个装置的分配单元,并且便于现场维护操作;制备双门,百叶窗和安全照明。设置明显警示标志。采用吊装顶形态吊装。

3.4效益分析回收原油的经济效益。根据5000m'原油储罐内污泥的计算,原油储罐直径为22.8m,含油污泥平均厚度为0.5m,因此储罐内污泥为204m',约255t。根据保守估计,如果含油量为20%,则每个储罐内污泥含油量约为50t,原油回收率按95%计算,每罐污泥可回收原油47.5t。

社会效益降低了罐底泥现场排放或运输过程中对环境的危害。

4、结束语

该技术解决了储油罐,事故油罐,油中间罐,沉淀油罐,污水沉淀罐,燃料罐,污水罐等难处理问题,且储罐沉渣难以处理,具有良好的经济效益和社会效益..

最佳参数的优化:过程温度80℃,9 pH值至11,调整时间100〜180分钟;同时优选合适的化学试剂。

采用热化学调理、水力旋流分离、固液分离、油水分离等工艺处理油罐底部污泥。最终实现油、泥、水三相分离。原油回收率95%,污水回用率100%,污泥减量化、资源化、无害化。

实现了储罐自动清洗与底泥处理一体化工艺的产业化。

客服热线:

客服热线: