抽油烟机多翼离心风机响应面优化设计

摘要:为了提高油烟机的气动性能,提高整机在最大风量下的全压,对油烟机中多翼离心风机叶轮的响应面进行优化..

通过与实验数据的比较来验证数值模型的可靠性本文描述使用叶轮直径比率和响应面优化的一个Box-Behnken设计实验设计方法进口商和安装角度,结果显示在叶轮和轮的,出口设置角度直径比显著影响风扇的总压力;不简化模型和机械模型中考虑罩辅助分别构件和进行比较的响应表面分析表明,在机模型不适应性简化模型优化结果的存在。实验的最后优化模型在不同风力条件下测试的空气动力学性能和噪声,其结果表明,在最大空气流量条件下,整个罩全压力提高18.89Pa,并且在整个运行范围内,气动显著改进的性能,A声压级噪声不显著改变。

关键词:吸油烟机清洗

0、引言

多翼离心风机具有压力系数高、流量系数大、体积系数小等优点,常用于吸油烟机和空调设备中。排风罩是住宅中最重要的厨房用具之一,对改善人们的居住环境起着重要作用。国内外学者对多翼离心风机的气动性能和噪声特性进行了多方面的研究,直到指出风机内部流场中的低速涡带和二次流是造成风机能量损失的主要原因..刘小民和实验方法的机罩出口的空气动力学性能的安装角度的影响。SEO采用响应面法优化蜗壳半径和叶轮宽度,有效地提高了风机的总压效率。数值模拟结果表明,蜗壳半径、叶片数和叶片进口安装角度对风机性能有显著影响。刘晓良等用响应面法对前向离心风机的蜗壳出口结构进行了优化,有效地降低了一级噪声,用响应面法改进了蜗壳结构,抑制了风机内部的二次流动。Yang等人研究了车用空调离心风机的气动特性,并采用响应面法对风机进行了优化,有效地削弱了噪声的蜂值。

上述文件的受试者被简化多叶片离心式风扇的模型,从而使应用程序模型和工程之间有很大的差距,之间的计算模型容易导致最佳结果的计算模型是不适用在实际应用中,优化的效果可能会受到影响。本研究的目的是在机器模型包括辅助罩构件罩,分线盒,通风橱等,首先通过与实验数据的比较可以被用来验证手掌的数值模型;.基于安装在叶轮入口的角度,出口安装角度,以优化三个关键参数的设计和车轮直径比,以增加总压力罩机的此响应面法;最后,该优化模型被加工成测试样品,以验证实验。

1、数值计算方法及验证

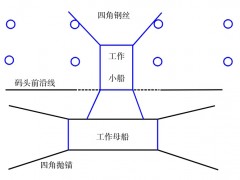

1.1数值几何模型和划分网格的数值几何模型包括双吸入蜗壳和叶轮、出口延伸段和抽油烟机的辅助部件,即发动机罩、导流箱和发动机罩。 双吸叶轮由60个单圆弧前向叶片组成。 与单吸叶轮不同,双吸叶轮不仅有一个圆盘和一个盖子,而且还有一个中间圆盘,将叶轮分为两部分。 电机通过中间圆盘带动叶轮旋转,由于空气从圆盘和盖板两侧流入双吸叶轮,双吸叶轮内的空气流动与单吸叶轮不同。

风机叶轮网格在turhogrid中生成,其他烟罩组件在ansysicm中生成,均为六面体结构网格,其中蜗壳网格,整机模型网格,计算网格的网格独立验证如图5所示,确定整机网格总数约650万个,其中叶轮网格约300万个,锅壳网格约150万个,其他部分网格总数约200万个。

1.2数值方法与内部流场的数值模拟的其使用验证商业软件AnsysFluent罩。由于整个系统的内部流量小于0.3马赫,所以采用不可压缩的给定的数值方法的恒定流量的。多参考帧(MRF)与运动中的叶轮和蜗壳,即之间的界面的使用旋转叶轮的流场区域的坐标的方法来解决,蜗壳和使用该流场来解决静止坐标系的其它组分。采用Realizablek-S湍流模型,可伸缩壁函数,速度压力耦合方法和算法简单,使用空间二阶逆风离散化。使用流罩入口边界条件,静水出口边界条件进口,工作介质是空气22.47C,不同的操作点叶轮速度是与所述相应的实验数据一致的数值模拟。

基于上述数值计算方法,分别对抽油烟机整体模型和无抽油烟机辅助部件的简化模型进行了数值计算,并将计算结果与实验数据进行了比较。在设计风量工况点,即吸油烟机进风量6.92m3/min,叶轮转速1317r/min,全模型总压348.08pa,简化模型348.08pa,总压363.605pa,相应实验数据337.78pa,多翼离心通风机的效率为55.94%,在最大风量条件下,即抽油烟机的进气风量为1736M3/min,叶轮转速为1006r/min,整机模型的总压力为137.1Pa,简化模型的总压力为165.21Pa,相应的实验数据。多翼离心风机效率为51.47%。

由于在计算模型中考虑了吸油烟机辅助部件对多翼离心通风机进出口空气流动的影响,整个吸油烟机模型的计算结果与实验数据吻合较好,验证了数值模型在工程上具有较高的实用价值。

2、叶轮优化结果及分析

2.1实验设计和参数选择

由于叶轮是吸油烟机的主要动力部件,优化叶轮的相关参数可以有效地提高吸油烟机的气动性能。根据参考文献中吸油烟机主要结构参数对气动性能影响的灵敏度试验结果,由此可见,叶轮进出口安装角度和轮径比对吸油烟机气动性能的影响比叶轮的其他结构参数大,因此选择三个叶轮参数进行优化。

在本文中,箱Behnken12实验设计,叶轮安装角度AA的进口,出口安装角度2A和车轮直径响应面比D1 / D2优化设计,所希望的强化油安息香机在机器最大风量的操作点整的。在每个设计变量的范围的压力如下:B1A = 40°〜60°,52A = 160°〜180°,D1 / d; = 0.8〜0.9。

2.2应用整机模型优化的必要性,是验证在完整的油烟罩模型中只有蜗壳和叶轮的简化油烟机模型优化结果的不适应性,即简化模型应用于实际油岩机系统的优化结果将大大降低,简化模型的响应面优化设计方案及其数值模拟结果将得到简化。基于数值模拟结果,可以通过二次多项式拟合得到回归方程。

R = 197.94 + 4.1341 + 5.1632A-12.81D1 / D2-1)11.131A2A-4.3881AD1 / D2-0.4432AD1 / D2-15.75f1-8.3181-7.56D1 / DG选择显着性水平= 0.01,F检验我们发现,非常显著回归方程显著,缺乏合适的是不显著,所以响应面模型可以被用于预测所述优化1L,从该回归方程预测的叶轮最佳参数:1A = 51.82°,2A = 172.13°,D1 / D2 = 0.805,预测的总压力201.69Pa的风力条件的最大金额。 AnsysFluent通过在流动的总压力200.32Pa最大空气的条件的优化模型计算,证明了响应面模型拟合的正确性,而在最大风量的条件增加总压力35.11Pa。

将优化的叶轮模型应用于完整的油烟模型,在ANSYS FLUENT计算的最大风量条件下,整个模型的总压力为150.25Pa,表明整个模型的总压力仅增加了1315Pa。

造成这种现象的主要原因是简化模型叶轮进口处的气流与整机实际模型的气流不一致。由于简化模型处于均匀进气状态,不考虑集烟罩和导风箱对实际气流的干扰。与简化模型相比,实际模型中叶轮进口附近的速度场早就发生了变化。将简化模型的优化结果直接应用到实际模型中,很容易导致气流进入叶片通道时气流相对速度的方向角B:与叶片安装角ia不一致相比,形成较大的气流冲击角,进而具有较大的与叶片碰撞,造成冲击损失。同时,相对速度W1的大小和方向也将改变。根据“497”方程,叶片向气体传输的理论功将相应改变。

2.3机器模型响应面优化的实验方案和数值结果。对数值模拟结果进行方差分析,选取显著性水平a=0.01..根据F检验,叶片进出口安装角和叶轮轮径比三个设计变量对整机全压的影响是非常显著的..二次多项式拟合得到的回归方程如下:

P = 149.49-2.1131A + 8.7524-5.77D1 / D2-5.0143A 10 6.9631AD3 / D2-11.1181-(2)5.73D1 / DG是显而易见的F检验是显著回归方程,缺乏配合是不显著,在每个实验点的回归方程吻合,通过叶轮最佳参数回归方程的预测B1D = 44.1°,24 = 180°,D1 / D2 = 0.807。整机是在压力可以在取得了很大的值的范围内的设计变量的范围内。

2.4响应面优化结果验证与分析

根据回归方程(2) ,在响应面模型预测的最佳设计点,整机总压为162.82 pa,数值模拟结果为160.5 pa。 响应面总压预测值与数值模拟结果吻合较好,相对偏差仅为1.44% 。

通过对最大风量工作点内部流场的比较,优化前后风机内部流场差为155,可以反映优化前后叶轮整体0%叶高处内部流场的静压云..叶轮优化后,叶轮内靠近蜗壳G的轴向流动减弱,叶轮内轴向涡流受到一定程度的抑制,改善了叶道中速度的不均匀性。在优化叶轮内部流场时,这种现象明显减弱,有利于提高油烟机的气动性能,减少流场内的能量损失。

3、验证实验

3.1实验方法

的“GB / T17713-2011安息香吸料机” []设立专门的实验装置来测试的气动发动机罩的性能,如示于图经由通过交叉整流器,扩散器,调节器,与实验装置中,气体流的性能的空气连接件连接和最后的空气出口流出可变直径的孔口。的“GB / T17713-2011罩” [16个测试吸油烟建立底漆特殊实验机噪声性能测量装置。包络方法使用全局噪声试验,并在半消声室中的噪声测量实验。罩中央半消声室,声压水平4所述的测试点分布在半径的球小于1m和叶轮的1.414米水平中心的表面的交界处平面导致.A声压级4测量数据算术平均值。

3.2实验结果表明,与样机相比,优化后的模型在整个气流条件下的总压都有明显的提高。优化模型总压151.49pa,风量17.92m3/min,叶轮转速989r/min,多翼离心风机效率提高52.88%。与样机相比,总压提高了18.89pa,与23.4pa的数值模拟结果吻合较好,且该工况下的风量和效率略有提高。

实验中采用了交流电机,当叶片进出口安装角和叶轮直径比变化较大时,在大风量条件下叶轮的扭矩变化较大,电机偏离设计工作点时效率急剧下降,因此在大风量工作点时原型机和优化机的转速不同。

从性能曲线的变化趋势可以看出,在不同的风量工作点上,优化模型的气动性能的改进略有不同,优化模型与原型性能曲线之间的差距随着风量的减小而逐渐增大。在设计风量工况点,优化模型的入口风量为7.18m3/min,全压361.8pa,叶轮转速为1312r/min,效率为56.96%,全压增加24.02pa,在此条件下风量和效率略有提高。虽然响应面的最佳操作点是最大风量工作点,但在小风量工况附近,油烟机的整机全压增加较多,这表明当油烟机入口风量减少时,优化后的叶轮对气流的功率能力不减弱,但略有增强。基于上述噪声实验方法,将样机和优化后的模型分别置于半消声室中心进行噪声测试..噪声实验数据表明,样机的A声压级为55.6dB,叶轮转速为952r/:n..优化后的模型声压级为55.3dB,叶轮转速为937r/min..在不增加A声压级噪声的情况下,优化后的油烟机的气动性能得到了显著的提高。

4、结论

数值模拟和响应面优化组合以改善所希望的发动机罩的空气动力学性能,增加的风力条件的最大数量在整个多叶片叶轮离心风扇罩的的总压力是响应面设计,得出以下结论。

1)通过在计算模型中加入抽油烟机的辅助部件,可以显著提高数值模拟结果与实验数据的一致性,优化结果更适合实际工程系统。

2)通过箱式试验设计和二次多项式拟合,确定了叶轮的最佳参数,进口安装角、出口安装角和叶轮直径比对抽油烟机多叶离心风机气动性能的影响非常显著。

3)数值模拟结果表明,优化后的模型在最大风量下总压力增加了23.4Pa,与18.89Pa的实验结果吻合较好。噪声实验数据表明,油烟机A声压级噪声无明显变化,体现了优化叶轮的优越性..

客服热线:

客服热线: