钢铁厂空气冷却塔铜管水垢组合清洗技术

摘要:针对空冷塔结垢状况,通过对系统补充水、循环水水质分析和水垢定性分析,对空冷塔实施了高压水与化学清洗组合清洗工艺,并对后续水处理提出解决方案。实践表明,该组合清洗预膜技术效果突出,有良好的实用价值。

河南南阳汉冶特钢新区3500m3高炉冷却水系统分为内外两个部分,内部循环为间冷闭式软水系统,升温后热水再经由12台空冷塔铜管间冷开式外部循环系统冷却。外部系统水源因采用地表水和西邻高炉除渣装置,高度浓缩条件和喷淋水吸附杂质导致铜管结垢严重,使空冷塔热效率严重下降。经我们现场反复勘查、论证,确定了组合清洗工艺,历经15d施工,取得了良好绩效。冷却塔铜管清洗

1、空冷塔运行状态

12台空冷塔自2009年投产,运行13个月。每台空冷塔水盘容积V=15m3,铜管Φ25mm×9000mm,共960根,换热面积S=680m2,材质黄铜。内循环设计水温40℃~50℃,实际运行中超过56℃,尤其夏季高温季节更为严重,且内循环软水水质不稳定,这给设备运行带来安全隐患。2010年8~9月历经15d清洗,内循环水温降到42℃以下,空冷塔热效率得到明显改善。

2、系统水垢分布概述及形成原因

2. 1水垢分布概述

因采用地表水SS值偏高,临近除尘装置空气沙尘含量大,加之排污少、浓缩倍数高,铜管结垢自下而上由1.5~12mm分布,颜色灰白。检查布水器管道被泥沙堵塞严重,流通量大大缩小,部分喷嘴尤其靠近塔壳两边位置已全部堵死,使部分铜管不能接触喷淋冷水。附补水、循环水水质分析

2.2水质分析判断

通过应用稳定指数、饱和指数对补充水在既定浓缩倍数下的理论计算,确定水质特性,从而找出循环水结垢的主要原因。这对循环水化学处理配方筛选以及循环水运行管理方案的优化具有非常重要的指导作用。

2.2.1稳定指数判断

雷兹纳稳定指数RSI计算公式见式(1):RSI=2pHS-pH。(1)其中,pHS=(9.3+A+B)-(C+D)。式中:A—总溶解固体系数;B—温度系数;C—钙硬系数;D—总碱系数;pH—为循环水实测值或自然pH自然,pH自然=6.78+0.204pH补+0.094N+0.0022M补(硬大碱)[1];pHS—饱和pH;N—浓缩倍数,pH补补水pH,M补补水碱度。当RSI<3.7严重结垢,3.76.0腐蚀。循环水浓缩倍数按Cl-计算,N=4.5时,通过A、B、C、D系数换算表[2],利用(1)式计算RSI<3.3,说明系统严重结垢。

2.2.2饱和指数判断朗格利尔饱和指数(LSI)的计算公式见式(2)LSI=pH-pHS。(2)当LSI>0时,结垢;LSI=0时,稳定;LSI<0时,腐蚀。应用朗格利尔饱和指数对上述循环水进行判断,经计算LSI>3.3,说明属结构型水。两种判断方法均证明此水4.5倍浓缩时属严重结垢性水质。当高倍数浓缩时,Ca2+、Mg2+等碱金属离子超过其过饱和度,容易形成碳酸盐水垢粘结在金属受热面;水体中,ρ(SiO2)×ρ(Mg2+)>50000mg/L,表明有硅酸盐沉积,硅酸盐沉积物导热系数远低于金属和其他水垢[3];它们是导致铜管结垢、内循环水温升高的主要原因。布水管道、喷嘴污垢堵塞,是因为补水SS值较高,西邻除尘装置,大量飞尘、菌藻繁殖被淋水洗入浓缩沉积所致。

3、清洗工艺

3. 1水垢定性分析、溶垢实验、配方确定

水垢精确定量分析需昂贵仪器,一般单位条件不具备,实际操作中往往也用不上,只需要简单的定性分析,就能满足实际需要。取适量垢样,放进5%HCl溶液中,有大量气泡生成且水垢基本溶解,可判断为碳酸盐垢。盐酸不溶物,加1%HF或氟化物后溶解,可判断为有硅酸盐垢[4]。按上述方法,取12g代表性垢样平均缩分至3g,经高温炉550℃灼烧失重0.27g,有机物占9.2%,余垢再用5%HCl复配2%HF浸泡,全溶。由此判定,水垢主要是碳酸盐,少量含硅酸盐和有机物。

根据溶垢实验,清洗剂配方采用自制土酸:2%~5%HCl、1.5%~2%HF(或NaF);缓蚀剂自制,主要成分:苯扎溴铵、SDBS、有机胺、硼酸、唑类、硫脲、低级醇等,使用质量分数:0.3%,T<38℃。

盐酸是无机一元强酸,对碳酸盐垢具有卓越溶解性能,且价格低廉。HF是无机一元弱酸,除具有酸性清洗剂的活性H+外,尤其具有可贵的络合清洗功能,常温下溶解大部分金属氧化物垢速度远大于其他无机和有机清洗剂,对硅酸盐垢更具有独特溶解性。土酸是盐酸、氢氟酸的混合酸,二者具有复配增效性,它不仅可以快速清除碳酸盐垢,而且能大大加快对硅酸盐垢和金属氧化物垢的溶解速度,并增大溶垢量,在特定工况条件对某些硫酸盐垢也具有较好的清洗作用[6]。

3.2清洗工艺

本文根据实际情况,拟定了组合清洗工艺,即先人工疏通布水器通道、喷嘴,尽量采用高压水射流对铜管实施物理清洗,以减少化学药剂用量。但中上部、两边靠近塔壳部位,因水垢不能尽除,故冲洗之后再采取化学清洗工艺。钝化预膜采用本公司研制的JD-S602缓蚀阻垢剂,预膜、阻垢同步进行,勿需配制钝化液单独钝化。这种组合清洗预膜技术不仅能安全彻底除垢,且大大减少化学药剂用量,从而减轻了废液处理量,有利环保,符合HSE理念—健康、安全、环保。

4、清洗过程

根据空冷塔结垢状况和12台空冷塔运行中可暂停一台,而且化学清洗时亦不妨碍冷却运行,故对空冷塔进行清洗工艺为:高压水射流清洗—酸洗—高压水冲洗—不排污钝化、预膜。

4. 1高压水射流清洗

人工拆卸喷头、刷捅干净;采用30L/min流量、30MPa压力疏通布水管;改用高压长柄水枪以50~150MPa压力倾角喷射水垢,能触及之处尽量冲击除垢,最后将清除的污垢排出水盘。在塔内施工,操作人员应加强防护和体力保持,注意保护眼睛、头、手指等,监护人员坚守现场,严格按GB26148-2010《高压水射流清洗作业安全规范》执行。

4.2化学清洗及系统建立

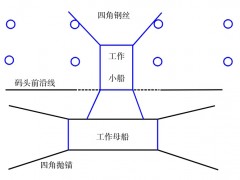

单台冷塔自成系统,利用本身75m3/h×2循环泵(开一或开二)和水盘,将清洗剂计量加入到水盘,即可喷淋清洗。具体流程:水盘—循环泵—布水器—铜管—水盘,循环系统容积V=15m3。

4.3化学清洗、预膜工艺确定

化学清洗工艺流程为:酸洗—高压水冲洗—钝化、预膜。通过第一步高压水冲洗、疏通,为化学清洗提供了好的施工条件,优化化学清洗、预膜程序后,也使整个清洗工程更趋科学、实用和完美。该化学清洗、预膜工艺根据空冷塔运行特点变通了一般的清洗钝化程序,强化了高压水冲洗和预膜,优化了冷却循环水系统清洗、钝化、预膜工艺。

4.4化学清洗过程

4.4.1调整空冷塔到最佳运行状态

接4.1高压水冲洗,确认疏通后,恢复布水装置,调整管道泵流量,注水2/3水盘。

4.4.2土酸清洗

水盘注水2/3,按3‰投加JD-Y609酸洗缓蚀剂共45kg加入水盘,循环30min使之均匀,并打开内循环阀门换热,将2%HCl、1%氟化钠(溶解)按计量缓慢加入水盘,注满水。检测项目:Fe3+、Fe2+、Cu2+、Ca2+,2次/h。酸质量分数小于1%时补加。按清洗方案,当临近终点时,两次(1次/25min)酸质量分数变化值Δω(H+)<0.2%;Fe3+、Fe2+、Cu2+、Ca2+基本稳定;没有气泡生成,可判定酸洗结束。

4.4.3废液处理酸洗废液按GB8978-1996《污水综合排放标准》中和沉淀处理,经地下管道达标排放到指定位置。

4.4.4高压水冲洗

按4.1高压水冲洗,清理残渣,排水口澄清后,进入预膜工序。

4.4.5钝化、预膜

化学清洗和高压水冲洗后,洁净、活化的金属表面非常容易腐蚀,应进行钝化预膜处理。考虑洗后即进入正常投加水处理药剂运行,故采用选定的JD-S602缓蚀阻垢剂按常规使用量的10倍投加,补水加药。该钝化预膜方式即避免了钝化液排放造成的环保问题,更为重要的是,所形成的保护膜与后续缓蚀阻垢剂兼容。控制条件:调整pH在5.5~6.5、ρ(Fe2++Fe3+)<1mg/L、50mg/L<ρ(Ca2+)<300mg/L、浊度<10NTU,运行7d(勿需另配制钝化液),即可形成优良的氧化膜。

5、清洗效果

整个清洗步骤全部结束后,经查铜管达到镜面状态,现场铜挂片腐蚀率K:0.0450g/m2·h、0.068g/(m2·h),腐蚀量A:1.80g/m2、2.72g/m2;总腐蚀率K<1.5g/(m2·h),总腐蚀量A<20g/m2[4],达到国家标准要求。

6、后续水处理

根据2.2.1、2.2.2水质判断,采用所列JD-S602缓蚀阻垢剂进行日常维护,控制条件:N=3.0~3.5,n(Mr)<6.5mmol/L。经一年来运行实践发现:粘附速率AR=12.5mcm,铜合金腐蚀率K=0.0025mm/a,达到国家标准中AR<15mcm、K<0.005mm/a的要求;内循环温度T<42℃,效果良好。

7、结束语

本文的组合清洗技术曾多次应用在电厂凝汽器、煤化工横管冷却器、钢厂管程换热器的清洗,实践证明,该技术工艺简单、成本较低、腐蚀轻微、废液处理量小,符合HSE理念,对空冷塔等冷却设备各种水垢都能取得良好绩效,保证了整个系统的换热效果及生产的安全运行,具有一定的实用推广价值。

客服热线:

客服热线: