大型立式储油罐机械清洗技术及其工程应用进展

摘要:大型立式储油罐机械清洗技术已在国内逐渐推广应用,目前我国机械清洗作业市场基本上处于被COW系统垄断的状态。介绍了COW系统、BLABO系统、COS系统等国外主流机械清洗系统及其在国内的应用情况,阐述了国内在致力于机械清洗系统自主研发过程中开展的研究工作,指出以COW为主的现有清洗系统存在清洗喷枪对不同罐型适应性差、含油污水排放处理不达标等突出问题,提出可通过采用移动式清洗机器人、旋流气浮一体化除油技术等有效方式予以解决,从而实现大型立式储油罐机械清洗作业高效化和环保化。

随着储油罐容量的大型化以及清洗法规管理落实力度的不断加强,西方发达国家于20世纪80年代末期开始推出机械化清洗技术与设备。相比传统的人工清洗而言,机械清洗因具有安全保障性高、环保效果好、施工周期短、清洗效果佳、节约能源且能够取得较好经济效益和社会效益等优势,近年来得到迅速发展。以下首先对大型立式储油罐机械清洗用COW、BLABO和COS等主流系统的组成和作业流程进行全面介绍,然后通过分析国内大型储油罐机械清洗技术的应用现状以及存在的不足,提出亟待解决的几大共性关键技术问题,旨在帮助国内研究人员对主流机械清洗系统建立全面客观的认识,并为自主研制开发国产化机械清洗成套设备提供必要参考。

1、国内外主流油罐机械清洗技术

大型油罐的机械清洗技术发源于国外,国内属于技术跟踪和模仿学习。迄今从事大型储油罐机械清洗成套设备生产销售或提供作业服务的国外公司至少有10余家,代表性的机械清洗系统包括日本大凤工业株式会社(TaihoIndustries)的COW系统、丹麦OrecoA/S公司的BLABO系统、英国NESL公司的COS系统、美国Hydrochem公司的GasTight系统、美国3iInternationalCleaningServices公司的SuperMacs和Phaser600/450系统、英国TradebeRefineryServices公司的Hydrodozers系统、澳大利亚OPEC公司的P43系统、德国S&U公司和西班牙Blancon公司的清洗系统等。虽然这些清洗系统大都基于水射流技术,但大部分因存在自动化程度低、设备组成和工艺流程复杂等不足而未能得到跨国家或地区的广泛使用,以下仅介绍在国内有一定知名度且清洗效果相对较好的COW、BLABO和COS清洗系统。

1.1COW系统

COW系统于20世纪70年代前后问世,主要由供油罐、清洗机、油水分离单元、油泥回收处理单元、氮气发生器和氧含量监测器等设备组成。基于“同种类油品、全封闭、机械自动循环”的清洗理念,整个清洗过程包括油品移送、油中搅拌、供油清洗、温水清洗4个阶段。据不完全统计,国内迄今有数10篇文献对其设备组成和工作原理进行了不同程度的介绍,以下仅介绍以往文献较少涉及的清洗机。清洗机主要由气动马达、齿轮箱、传动轴、伞齿轮组和单喷嘴等部件组成,由气动马达提供动力,自齿轮箱传递给内外传动轴,进而分别通过连接套、伞齿轮组使单喷嘴公转和自转,形成三维旋转运动。清洗作业时将清洗机固定安装在油罐顶部,单喷嘴可在水平方向0~360°范围和竖直方向0~140°范围内旋转,通过调整减压阀或手动阀门的开度改变喷嘴旋转速度。针对油罐壁板、底板、顶板等不同清洗区域分别采用对应的清洗模式,通过转换阀门等内部转换机构调节喷嘴喷射角度,进行不同清洗模式间的切换,清洗机有效喷射距离为20~40m,确保清洗过程中不留死角。国内,中国石油天然气管道局于1997年从日本引进了首套COW机械清洗设备,当年9月在胜利输油公司东营首站针对7#原油罐开展了以设备验收和技术培训为目的的清洗作业,改写了国内人工清罐的历史。国内一家主要从事COW机械清洗设备代理销售并提供清洗服务的企业自2001年成立以来已为中国石油、中国石化提供了30多套油罐机械清洗设备,并清洗大小油罐上千座。此外,还有一些机构和企业基于COW系统进行了机械清洗设备的研制开发工作,但技术改进仅限于局部细节。

1.2BLABO系统

BLABO机械清洗系统于1993年问世,主要由喷射清洗单元、抽吸单元、分离单元、撇油单元和循环单元组成,配备有氮气发生器和氧含量监测系统,清洗过程同样包括油品移送、油中搅拌、以油洗油、温水清洗4个阶段,但与COW系统相比,BLABO系统使用的清洗机为液压驱动,而且该系统具有强大的清洗混合物分离与回收处理能力。在“以油洗油”阶段,利用水力旋流器、卧式螺旋沉降离心机、碟式离心机等分离设备将油泥充分分离为洁净油、固体残渣和水,分别进入循环单元、集砂槽和污水处理厂进一步处理,从而对烃类的回收效率达到近100%;在“温水清洗”阶段,虽然撇油装置也采用长方形敞口撇油槽,但内置了由多层波纹孔板密集堆叠组成的两级聚结器,以捕集不断聚结增大的小油滴,从而依次实现固液分离和油水分离过程,分离效率有所提高。国内,中国石油大庆油田储运销售分公司于2002年从丹麦OrecoA/S公司引进了一套BLABO机械清洗设备,迄今已清洗20000m3以下各类原油储罐数10座。由于BLABO清洗系统成本较高,在工程实际应用中存在局限性,国内迄今再无引进应用案例,同时亦无基于该系统进行自主研发改进的案例。但该公司于2004年基于BLABO系统自主研发了清洗能力为1000~160000m3的Mocs机械清洗设备,迄今成功清洗大庆油田、辽河油田、吉林油田及周边炼油厂原油储罐40余座。

1.3COS系统

COS系统配套有多种辅助清洗设备,形成了包括遥操作履带式移动机器人在内的组合式清洗作业流程。清洗作业过程包括油泥搅拌移除、油罐清洗、油泥回收处理3个阶段,各阶段分别使用不同清洗设备以满足特定要求,所有设备均采用液压驱动。相对于前面两种机械清洗系统而言,COS系统在国内得到的关注最少,但其技术集成度最高。

1.3.1 油泥搅拌移除阶段

该阶段适用于因罐内油泥厚度超过人孔高度而导致人孔无*****常打开的情况,主要利用Tanksweep系统对罐内油泥进行搅拌,并将具有较好流动性的稀油泥移出罐外。Tanksweep系统主要由淹没射流喷枪、过滤器和泵等设备组成。首先,在罐侧壁的人孔盲板上进行带压钻孔,依据罐容积大小,在带压条件下沿其四周均布安装2~4组淹没射流喷枪,整个安装过程通过闸阀控制,无任何泄漏。随后,喷枪喷射出高速射流击碎罐中固态油泥使之具有流动性,流动性油泥沿喷枪组件的环形内腔流入循环回路进而排出罐外。操作人员在罐外通过手轮或液压装置调节喷枪喷射角度,实现180°旋转;同时借助红外热成像仪实时监测罐内油泥分布及流动状态。Tanksweep系统对油泥的处理量可达1000m3/h,当罐内油泥厚度下降至人孔高度以下时,便可移除此系统。

1.3.2 罐壁清洗阶段

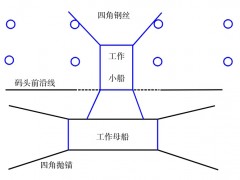

该阶段主要利用清洗机器人(RoverSystem)或人孔加农喷射清洗系统(ManwayCannonSystem)对罐内壁进行冲刷清洗。人孔加农喷射清洗系统主要由清洗喷枪(1~2个)、摄像头和氩气聚光灯等设备组成,整个系统固定在导轨式支撑臂上,由罐侧壁人孔进入罐内。在清洗作业过程中,可以通过液压驱动清洗喷枪绕竖直和水平方向转动(图4b),操作人员可借助聚光灯和摄像头,通过电缆传输信号,对清洗喷枪进行图形仿真以实时掌握其作业状态,进而确保即使当罐内受到逆温或出现雾气时,仍可对其进行正常操作。除了可以用于对罐内壁进行清洗外,人孔加农喷射清洗系统还越来越多地应用于检查炼油厂及油库储罐内部受损情况并检测罐底油泥含量。COS系统的最突出特点是配备有NESL公司自主研制开发的遥控操作移动清洗机器人,通常将人孔加农喷射清洗系统与其相互配合实施大型储油罐的清洗作业,以取得更好的清洗效果。遥控操作移动机器人本质上实现了清洗喷枪的移动作业,利用液压驱动装置经脐带缆可调整喷枪支架的升降,以改变喷射角度。清洗机器人的移动方式一般有车轮式、履带式和足脚式(两足或多足),其中履带式因其具有对地面适应性强、着地面积大、在罐内复杂环境中具有良好通用性和越野机动性等特点而被广泛使用。遥控操作移动清洗机器人集机器人、人工智能、传感、控制、环境识别、现代设计方法等诸多先进技术于一体,真正实现了清洗作业全过程的可视化和自动化。

1.3.3 油泥回收处理阶段

油罐内壁清洗作业结束后,利用NESST150油泥回收处理系统对清洗混合物进行回收处理。回收处理系统可实现回收油品中的泥渣和水含量低于2%,被分离出泥沙中的碳氢化合物含量低于100mg/kg。该系统既可作为机械清洗作业过程中的一部分与其他设备配合使用,也可被单独用于处理其他场合所产生油泥和沉积物的清洗。

1.3.4 国内类似研发工作

总体而言,COS系统具有无需人员在罐顶操作和开孔、无需氮气注入、可借助红外热成像仪实时监测罐内油泥分布等诸多优点,尤其适用于清洗内浮顶罐,代表着现今机械清洗系统的最高技术水平,因此,近5年来国内针对其中的部分关键技术开展了研究。天津职业技术师范大学与胜利油田合作,于2011年开发出了储油罐油泥清理机器人,通过在胜利油田孤岛采油厂模拟5000m3原油储罐布置试验场地上铺设200mm厚的油泥,对其工作性能进行测试,结果表明,机器人能够较好地完成清洗作业,但其喷射能力及对复杂工况的适应性有待改进。周利坤等于2012年前后研制开发了一种油罐底泥清洗机器人,主要由清洗刷系统、吸污系统和射流系统组成,包括盘刷装置、滚刷装置、吸嘴装置、自激脉冲喷嘴、电机、油泥泵、油泥箱等部件组成。采用自激脉冲装置发生器喷射出脉冲水射流,使罐内油泥流化,盘刷与滚刷在电机驱动下旋转,使流动性油泥向吸嘴附近聚集,在风机作用下将其吸入油泥箱内,通过抽污管输送至罐外。虽然这种借助喷嘴、盘刷和滚刷进行三重清洗的模式能够实现罐内壁较彻底的清洗,但整个装置存在组成复杂、操作不便等不足。合肥通用机械研究院于2013年前后研发出了与Tanksweep系统功能类似、适用于内浮顶罐机械清洗的GM76型侧壁喷枪和GM76-II型淹没射流喷枪,两者均可水平安装于罐侧壁人孔,但公开资料表明,这两种喷枪仅适用于清洗20000m3及以下的小型原油、成品油储罐,尚无大型储油罐机械清洗的工程应用案例。

2、国内机械清洗系统存在的不足及解决方案

近几年,国家战略储备油库建设步伐不断加快,同时整个石油石化行业为实现储油罐清洗作业环保化、高效化也采取了相关强制性措施,使得大型储油罐机械清洗技术得到更多关注,出现了一批从事机械清洗成套设备生产制造和提供清洗服务的公司,油罐机械清洗市场整体上呈现蓬勃发展的态势,但就目前的总体技术水平而言,仍处于对国外先进清洗技术和设备进行消化吸收进而仿制改进的阶段。实际上,大型储油罐的机械化清洗作业是一个复杂的系统工程,不仅涉及液相流体类物质的清除、运移和处理,而且涉及含烃类气相流体类物质和烃类固相污染物质的处理。为了促进国内机械清洗技术的自主开发,充分利用后发优势,本着清洗施工作业全程高效、绿色环保的原则,深入分析当前国内机械清洗系统存在的不足并提出相应的解决方案显得尤为重要。

2.1 清洗喷枪工作模式对不同罐型适应性差

清洗喷枪作为清洗动作的执行部件,是整个清洗系统的核心,通过机械夹持机构安装于罐顶开孔处,该固定安装形式被COW、BLABO等清洗系统广泛采用。然而,随着GB20950―2007《储油库大气污染物排放标准》等国家标准的出台实施,为缓解呼吸损耗造成的挥发性油气污染问题,内浮顶罐在各种成品油库中应用日益广泛。内浮顶罐的浮盘和支柱大多为铝质结构,强度较低易发生变形,通常只能在浮盘中间呼吸口和浮盘支柱套管上安装清洗喷枪。为避免射流冲击力破坏浮盘支柱,需将水射流压力控制在较小范围内。由于目前国内油罐机械清洗系统基本为COW或基于COW的变异,所采用的喷射清洗组件难以满足内浮顶罐清洗作业安全、高效的要求,因此,迫切需要自主研制开发对不同罐型适应性好、清洗效率高的喷射清洗组件。目前,中国石化针对成品油立式储罐开展了机械清洗装置的研究开发,而采用遥操作移动清洗机器人清洗内浮顶罐正是其中的一项重要内容。

2.2 机械清洗系统油水分离装置效率低

作为清洗系统的重要设备,进口或国产化机械清洗系统中的油水分离装置最初均采用长方形敞口撇油槽,基于最简单的隔油池重力沉降原理进行污油回收,也有在长方形敞口撇油槽内加装粗粒化聚结板,但此类设备在撇油过程中存在控制不稳定、自动化程度低、劳动强度大、能耗高、露天作业和易污染环境等缺陷。近年来,国内相关单位研制开发了由卧式容器罐、浮油回收系统和液位控制系统组成的自动密闭撇油装置,该装置综合应用了重力沉降和填料粗粒化技术,但仍存在体积大、分离效率低等不足,随后又提出了基于水力旋流技术的全密闭带压撇油工艺流程,有效提高了撇油速度。不过,客观而言,所采用的切向入口水力旋流器虽然具有结构简单、无运动部件等优点,但单体结构的公称直径较小(一般为35mm)、单体处理量低,在工程实际中通常需要将多个单体结构按照一定方式并联组合起来工作以满足较大处理量的要求,从而导致设备最终的结构不够紧凑。因此,研制开发高效紧凑型油水分离设备十分必要,例如,采用轴向入口水力旋流器能够有效解决常规水力旋流器的不足。

2.3 机械清洗结束后含油污水排放处理不达标

通常情况下,一座50000m3储罐在清洗过程中将产生约300m3污水。这些废水中含有一定量的氨氮、硫化物、挥发酚等有害物质,必须经过严格处理后达到排放标准才可排放。然而,在现有机械清洗工艺流程中,对于清洗作业结束后的含油污水并未采取具体而明确的处理措施,通常是笼统而含糊地要求将污水储存在储水罐中或送至污水处理厂处理,在偏远地区或作业条件有限的情况下,如何对大量污水进行处理并达标排放则是十分棘手的问题。考虑到机械清洗系统对机动性和橇装化的要求较高,可采用旋流气浮一体化、振动膜分离和磁分离等高效紧凑型油水分离技术。

2.4 机械清洗过程中有毒有害气体任意排放

在油罐清洗作业过程中,除了会产生大量污水外,还将在清洗作业末期打开人孔进行油罐通风干燥的过程中,产生大量含有毒苯系物及烃类等挥发性有机物废气。目前,在储油罐清洗作业过程中,都是对废气进行直接排空处理,造成了废气的任意排放,严重污染环境。对此,有必要采用吸收法、吸附法、膜分离法或组合法对油气等有毒有害气体进行回收处理,以实现其有组织地达标排放。

3、结论

(1)当前,我国储油罐机械清洗技术水平与国外存在很大差距,相关技术介绍基本全部以COW系统为主,不利于国内清洗行业相关人员全面了解BLABO、COS等各具特点的机械清洗技术,在一定程度上影响了国内机械清洗行业的良性发展。

(2)储油罐清洗机器人作为一种移动式清洗设备,能够较好地适应内浮顶罐的结构,将在内浮顶罐机械清洗中大有作为,应加大自主研发力度,力求早日形成基于遥控操作清洗机器人的系统化清洗作业流程,进而实现工程应用。

(3)若要真正实现油罐机械清洗过程的绿色环保和零排放,则必须站在系统工程的高度,解决喷射清洗系统、清洗混合物高效分离回收、含油污水达标排放处理和清洗过程排放气体混合物回收处理等关键技术。国内相关科研机构和公司应基于深入分析和全面论证,借鉴相关领域的最新技术,早日实现大型立式储油罐机械清洗成套设备真正意义上的自动化、高效化和国产化。

客服热线:

客服热线: