中央空调冷却系统清洗工艺

对中央空调冷却系统清洗工艺进行了论述,把以往整体清洗的方法改为分段清洗的方法,对冷却塔、主机冷凝器和冷却管道采取分段清洗,从而大大提高了清洗效果和质量。

1、简介

随着我国经济的迅速发展,中央空调的使用日益广泛。中央空调系统一般分为冷却系统和冷媒系统。冷却系统包括空调主机冷凝器、冷却管道和冷却塔;冷媒系统包括蒸发器、冷媒管道和空调末端。冷媒系统是密闭系统,水的损失量小,一般用的都是软化水,基本上不存在结垢问题;而对于冷却系统,是敞开式系统,水的蒸发量大,造成水的损失量大,且基本上使用的都是未经处理的生水,所以经过一段时间使用后,常常会引起空调设备结垢,导致主机冷凝器散热不良而发生高温,严重影响设备的制冷、制热效果,费水、费电,降低机器的使用寿命。这是因为中央空调系统的材质都是由金属碳钢和金属铜组成。碳钢的导热系数为46.4~52.2W/(m·K),铜的导热系数为383.3W/(m·K),但水垢的导热系数为0.464~0.697W/(m·K),只有碳钢的1%左右。由此可见,水垢或菌藻等沉积物的导热系数比金属低得多,因此当水垢或菌藻沉积物覆盖在金属管网或换热设备的表面时,使设备的换热效率大大降低,给企业的生产经营造成较大的损失。据资料统计,管道内每附着0.15mm垢层,水泵的耗电就增加10%。因此,必须对中央空调的冷却系统进行清洗,以恢复其原有的功效。

2、中央空调冷却系统清洗工艺流程

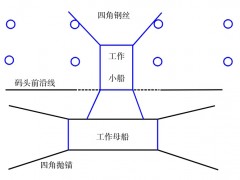

以往中央空调冷却系统清洗都是采用整体清洗的方法,即从冷却塔上加药,通过冷却泵进行循环清洗。这样清洗虽然省事,但由于中央空调冷却系统各部分的材质和结垢程度不同,容易造成主机冷凝器洗干净了,而冷却塔和管道没有清洗干净,造成主机冷凝器过洗,产生腐蚀。为了避免这种情况的发生,达到好的清洗效果,减少腐蚀,节约成本,且达到好的清洗效果,我们按照中央空调冷却系统的组成,采取分段清洗的方法进行清洗,即分为冷却塔清洗、主机冷凝器清洗和冷却管道清洗,并对各个部分清洗过程中清洗剂浓度采用不同的控制指标,从而大大提高了清洗效果和效率。

3、清洗案例

3. 1设备情况

3.1.1清洗设备

1200W/380V循环泵;200L清洗槽;QL380C推车式冷水式高压清洗机。

3.1.2设备状况

设备型号:双良溴化锂主机,型号SXZ6-115D,制冷量1150kW。冷却塔:500冷吨圆形逆流塔。冷却管道:在楼层2楼。

3. 1.3清洗药剂

“豫科能”中央空调清洗剂(HKN1-ZQJ);(HKN3-DYJ)钝化预膜剂;(HKN2-XBL)锈泥剥离剂。

3.1.4分析方法

1)清洗液浓度分析方法

用移液管取清洗液10mL放入三角瓶,加清水约25mL,加指示剂溴甲基红3~5滴,充分摇匀,用标准氢氧化钠(0.1mol/L)进行滴定,直到出现蓝色即为终点。记下氢氧化钠用量(mL),按下式计算清洗液浓度:清洗液浓度(mol/L)=氢氧化钠用量(mL)×氢氧化钠浓度(M)取样液量(mL)(1)

2) 铁离子浓度分析方法

铁离子浓度分析按照TSGG5003—2008《锅炉化学清洗规则》之规定进行测试,包括三价铁Fe3+和二价铁Fe2+分析。

①Fe3+的测定

准确吸取2~10mL经滤纸过滤后的清洗液于250mL锥形瓶中,用蒸馏水稀释至100mL,用1+1氨水和1+4HCl调节pH至2~3,加入1mL磺基水杨酸溶液指示剂,以EDTA标准溶液滴定至紫红色消失,记录第一次所消耗的EDTA体积V1。

②Fe2+的测定

再加入5mL过硫酸铵溶液,继续用EDTA标准溶液滴定至紫红色消失为终点,记录第二次所消耗的EDTA体积V2。以mg/L表示的清洗液中的Fe3+含量按式(2)计算:Fe3+=56MV1V清洗液×1000mg/L(2)以mg/L表示的清洗液中的Fe2+含量按式(3)计算:Fe2+=56MV2V清洗液×1000mg/L(3)式中:M为EDTA标准溶液的浓度,mol/L;V1为滴定Fe3+时(第一次)所消耗的EDTA标准溶液体积,mL;V2为滴定Fe2+时(第二次)所消耗的EDTA标准溶液体积,mL;V清洗液为所取清洗液体积,mL;56为Fe的摩尔质量。

3.2清洗流程

3.2.1冷却塔清洗冷却塔按外形一般分为矩形塔和圆形塔;按水流方向分为横流塔和逆流塔。矩形塔的填料一般可以拆卸下来,采用浸泡清洗;由于圆形塔的填料是采用缠绕的方法装的,一般不好拆装,所以采用物理方法和化学循环的方法进行清洗。矩形塔的清洗相对简单。本案是圆形冷却塔,所以下面冷却塔清洗主要以圆形塔清洗进行论述。

1)圆形冷却塔清洗

①清洗前准备

将冷却塔的进水和回水阀门关闭,打开排污阀门,转动中央空调自身的风机运转约0.5h。由于冷却系统都是在夏季运行之前进行清洗,系统经历了一冬的放置之后,泥垢干硬,经风扇吹后,可以自然脱落一部分,这样可以节约用药,节约清洗成本。人进入冷却塔内,把脱落的垢渣和灰尘用清扫工具清除干净,为下一步工作做准备。

②喷药处理

用喷药泵将空调清洗剂喷洒到填料上停20min后,用清水把塔内清洗干净。打开补水阀门冲洗一会后,关闭塔的排污阀门,进行补水。

③循环处理

补水达到可循环位置后,连接外接泵,将清洗药剂加入到清洗槽中,启动循环泵进行循环清洗。每0.5h分析一次清洗液浓度,控制浓度为0.5mmol/L,到清洗液浓度不再变化时,停止循环;打开排污口将废液排除。

④冲洗

关闭外接泵电源,打开冷却塔的排污口,把塔中的水排空。用高压清洗机对填料进行清洗,水压一般保持在3kg左右;冲洗时,离填料1m左右,以免把填料打坏。然后,把塔底用水冲洗干净后,关闭排污口。将冷却塔补满水,用外接泵进行循环冲洗;同时,打开塔底的排污口,边补水边排污,直到水清,停止循环。打开排污口,把水排空,再次对塔底进行清洗干净,冷却塔清洗完毕。

3) 矩形冷却塔清洗

①清洗前准备

将冷却塔的进水和回水阀门关闭,将沉降池口遮住,以防垢渣掉进去。

②拆除冷却塔填料并清洗

将冷却塔填料取出,放入装有清洗剂的清洗槽中进行浸泡,清洗液浓度控制到0.5mmol/L左右,20min后取出。

③冲洗

用高压清洗机顺着填料沟槽方向由上而下逐一清洗,水压一般保持在3kg左右。冲洗时,枪头要和填料垂直,并离其1m左右,以免把填料打坏。

④恢复

对冷却塔塔底进行清洗。清洗干净后,拆除遮盖物,将冷却塔填料重新装上。打开进回水阀门,关闭排污阀门,冷却塔清洗完毕。

3.2.2空调主机冷凝器清洗

1)化学除垢

首先,关闭冷凝器的进、出水总阀门,将中央空调专用清洗剂通过外接管、泵、清洗槽等逐渐加入到主机冷凝器内进行充分循环,并每过30min左右分析一次清洗液浓度。控制清洗液浓度为0.1mmol/L左右,并根据分析结果确定补加清洗剂的量,直到清洗剂浓度不再变化时,停止循环。从冷凝器外接循环系统出口排出废液,并不断补加清水,直到pH=5左右时进行中和处理。

2) 中和处理

中和处理主要是对机器内残余的酸性清洗剂进行中和处理,使pH达到7左右,以保证进行下一步处理时的质量。

3) 冲洗

打开主机端盖,用高压清洗机对机器内的铜管进行逐根清洗。清洗完毕后,以保证主机内不留残渣和清洗残液。最后,合上端盖检漏后进行后续步骤处理。

3.2.3冷却管道清洗

1)系统检漏

检查主机冷凝器的进回水阀门和冷却塔上进回水阀门是否打开,排污口是否关闭。通过冷却塔上的补水管将整个冷却系统充满水,利用系统的冷却泵进行打压循环。看管道和阀门是否有跑、滴、漏现象,若有应及时维修。

2) 锈泥及菌藻清洗

将中央空调锈泥剥离剂通过冷却塔注入冷却系统内进行充分循环2h。待剥离液中铁离子浓度不再变化时,停止循环。从系统最低端排出废液,然后用清水冲洗至pH近中性。

3) 化学清洗

根据系统的容水量和所用的药剂浓度,将计算好的中央空调清洗剂通过冷却塔逐渐加入到系统内进行充分循环,并每过30min左右分析监测一次系统中的清洗剂浓度。通过化验控制清洗剂浓度到0.05mmol/L左右,并按其计算量加入药剂。根据分析结果确定补加清洗剂的量,直到清洗剂浓度不再变化时,关闭冷却泵,停止循环,浸泡8~10h。

4) 中和处理

第二天,测定清洗液浓度;在浓度不再发生变化后,打开主机前的排污口,将系统的水排空。将冷却塔的排水阀门打开,将冷却塔清洗干净;关闭冷却塔和冷凝器前面的排污阀门,把系统补满水。打开冷却循环泵进行循环;然后打开主机冷凝器前面的排口,一边补水一边排污。到pH达到5时,加入中和药剂进行中和。

5) 主机冷凝器反冲洗

停止循环,关闭主机前的进回水阀门。打开主机冷凝器的端盖,以其为排污口进行清洗。打开回水阀门,进行反冲直到水请,以清除冷却塔上掉的残渣,防止其堵塞铜管;关闭排污阀。

6) 钝化预膜

打开主机冷凝器的进回水阀门,启动冷却泵进行循环。循环压力稳定后,打开主机冷凝器前的排污阀门,一边排水一边补水;同时,分析铁离子浓度。当铁离子浓度小于50mg/L时,根据系统容水量,通过冷却塔将钝化药加入冷却系统中,对整个冷却系统进行钝化预膜。调节pH为8~9即可,整个清洗过程完毕。

4、综述

通过以上对中央空调冷却系统清洗工艺的论述,我们知道对中央空调冷却系统的清洗采用冷却塔、主机冷凝器和冷凝管道分段清洗、整体钝化的清洗方法,可以大大提高清洗效果,减少清洗事故的发生。

客服热线:

客服热线: