长距离管道清洗排气技术研究

文章介绍了输卤回水长管道的化学清洗的一种排气技术。该技术首先进行理论计算,根据计算值通过加酸量控制排气量,加酸方式为一次流过、不循环的清洗方式,解决了管道清洗中气阻和爆管问题,实现了化学清洗的平稳进行,收到了良好的效果。

1、前言

平顶山某盐化有限责任公司有15.7kmDG250PVC复合管道两条,分别用作输卤管道和回水管道,管道材质为PVC管材外包玻璃钢复合管。制盐后的母液和其它生产用水一起作为回水通过回水管道输回矿山,再注入地下。在运行中回水管道结生水垢,严重影响回水的输送量。

管道为地埋管道。经割管检查水垢厚度最厚处有75mm,严重影响回水输送,按设计能力能输送325m3/h,输卤压力0.6MPa,但结垢后输送压力升高到0.8MPa,只能输送135m3/h,有很多废水不能输回矿山,必须对管道进行清洗。

2、管道中垢的成分

经化验,水垢成分如下:盐矿回水管道内垢样,CaCO337.12%、Mg(OH)210.07%、CaSO438.53%;距盐矿1km处破损的回水管道内垢样,CaCO367.19%、Mg(OH)22.09%、CaSO410.21%。该垢型属于以碳酸盐为主的混合垢,水垢来源于卤水,属于石膏型杂质,与矿床成因有关。

3、长距离管道清洗工程的特点和方案的选择

3.1长距离管道清洗工程的特点

(1)长距离清洗难度较大

由于管线距离较长构建循环回路困难,如果借用另一管管线构成回路清洗是不可能的,若两条管线同时注满水溶液后,消耗材料增加一倍即785m3,在清洗中可能将一条管线内的渣滓等污物带入另一条管线。如果进行循环清洗,清洗用水及原材料将成倍增加。

(2)跨越区域多,环保要求严格

地埋管道经过蔬菜大棚、农田、果园。跨越大灰河、大沙河、沙坑、311国道和241省道,并且每个区域废液都不能排放。

(3)长距离管线起伏高低不平

管道跨越大灰河、大沙河、沙坑时,标高相差20m之多。由于管道长,沙坑穿越呈U字型,沙河跨越呈倒U字型,有可能在弯头或沙坑U型底部水垢量大,使回水阻力增大,流量下降。

3.2长距离管道清洗方案的选择及难点

管道的一般清洗方法有物理清洗方法和化学清洗方法,其中物理清洗方法应用最多的是PIG清洗和高压水清洗,而化学清洗方法又分为循环清洗、回抽清洗、浸泡清洗、对流清洗、开路清洗、喷淋清洗等,此外常用的管道清洗方法还有喷砂、吹扫、水冲洗等。

由于盐矿输卤管道的特殊性,即塑料材质,不易开孔、切断,管道弯头为直角,通球无法通过。因此,高压水流射流清洗和PIG清洗技术不宜采用;由于输卤管道内垢层以碳酸盐类为主,故易化学清洗且费用一般,对于不能在管道上开孔排气,可在施工中适度控制反应速率来满足清洗要求。因此,选择了化学清洗。

4、长距离管道化学清洗的问题

4.1气阻

由于回水管道化学清洗产生的CO2气体聚集在管道顶部,产生气阻,使排水不畅,局部压力过高,使PVC管道蠕动变形,引起焊缝破裂。

4.2爆管

由于管道材质为PVC复合管,设计承受的压力为0.8MPa。化学清洗产生的CO2气体在顶部的聚集不但使清洗液无法通过,更严重的问题是在源源不断产生的CO2气体使管道的局部压力过高,导致爆管,清洗液外泄,使清洗工作无法继续,必须暂停作业,抢修管道。由于玻璃钢固化需要时间,每次抢修至少用30h。

爆管损失大量清洗液,造成环境污染,管道破损后,修补工作费时费力。因此,控制管道压力是管道清洗控制的关键。

4.3清洗方式

管道的化学清洗技术一般为循环化学清洗,这样有利于排气和反应的控制,这种传统的方法长距离应用是不适用的。因为不可能连接这么长的临时管道。因此,只能采取从一端进入清洗剂,清洗废水从另一端排出的开路清洗方式。

5、长管道化学清洗工艺的关键技术

由于回水管道长达15.7km,无法循环清洗液,因此我们采用了直接注入清洗液,通过控制加酸量来控制排气量,清洗液加入后一次流过,不再循环的清洗工艺。

该工艺的难点在于酸液与碳酸盐反应产生的CO2全部聚集在管道内,容易产生气阻和爆管问题,因此,清洗的关键技术是管道压力的控制。通过清洗剂加入量控制排气量的技术解决这一难题,方法是首先理论计算,根据计算结果通过清洗泵控制清洗液的加入量,将清洗管道内的反应区域控制在100m的范围内,在清洗调试阶段通过泵流量监督、系统压力监督、排气阀监督找到清洗剂加入量与压力的对应量。

5.1总排气量的估算

水垢量的估算:在生产现场检查水垢,水垢厚度为75mm,在距矿山700m的灰河上割管检查,水垢厚度为10mm,水垢平均厚度约20mm,水垢量约266.77m3。经测验,水垢垢密度为1.41g/cm3,水垢量约为319.75t。根据化验结果,水垢中含CaCO337.12%,总CaCO3量为118.69t;水垢中含Mg(OH)210.07%,总Mg(OH)2量为32.20t。盐酸溶解碳酸钙,其盐酸消耗量计算如下:CaCO3+2HCl→CaCl2+H2O+CO2100t73t118.69tx1t解得x1=86.64t盐酸溶解氢氧化镁,其盐酸消耗量计算如下:Mg(OH)2+2HCl→MgCl2+2H2O58.3t73t32.20tx2t解得x2=40.32t氢氧化镁的溶解消耗酸,但不产生气体。溶解水垢的盐酸总量为x1和x2之和,需纯盐酸126.96t。排气量按进入的盐酸量计算:CaCO3+2HCl→CaCl2+H2O+CO273g0.0224m386.64×106gym3解得y=26585.42m3通过计算可以发现清洗过程中产生的CO2的体积量十分巨大。

5.2局部最大压力的估算

因为并非所有CO2气体都聚集在管道内,而是在一些地势较高的管道内聚集大量CO2气体,因此不必将所有的气体都换算成压力,而是估算100m长的管道内可能产生的最大压力。100m长管道的体积:V=π(0.25/2)2×100=4.9m3,100m长管道内纯盐酸(按酸液浓度5%计算)的质量:4.9×1020×5%=249.9kg,100m长管道内所有盐酸反应产生CO2气体所造成的压力为局部最大压力,可根据理想气体状态方程换算成压力,CaCO3+2HCl→CaCl2+H2O+CO2,2mol1mol,249.9×103/36.5zmol,解得:z=3423mol根据理想气体状态方程:PV=nRT(这里假设气体会把前面的液体推向出口而占据整个空间,因此体积为100m长管道的体积)。P最大×4.9=3423×8.314×298.15,解得P=1.73×106Pa,理论计算的结果表明最大局部压力可达到,1.7MPa,而实际CO2气体不可能占据100m长管道的全部空间,实际压力会更大。理论值远远大于PVC管道耐压,因此不加控制往回水管道中加酸液极易发生爆管现象。

5.3加酸量的估算

方案的关键技术是通过排气量控制加酸量,反应产生的气体不超过规定值,使清洗过程平稳进行。管道清洗的压力控制为不超过0.3MPa,由此根据理想气体状态方程算出100m长管道内的气体量的上限值,再算出消耗的盐酸的体积即为100m长管道的最大加酸量。

根据理想气体状态方程:PV=nRT0.3×106×4.9=n×8.314×298.15,解得n=593mol,CaCO3+2HCl→CaCl2+H2O+CO2,1mol2mol1mol,YmolXmol593mol,解得:X=1186mol,消耗的酸液体积:V=1186×36.5×10-3÷(5%×1020)=0.85m3在CaCO3被溶解时,Mg(OH)2也被溶解。Mg(OH)2所需的盐酸量计算如下:上式解得CaCO3:Y=593mol,质量为593×100=59300g=59.3kg再根据垢样成分换算为Mg(OH)2的质量为:59.3×10.07%÷37.12%=16.087kgMg(OH)2+2HCl→MgCl2+2H2O,58.3kg73kg,16.087kgZkg解得Z=20.143kg,Mg(OH)2的消耗酸量为:20.143÷(5%×1020)=0.39m3同时进酸量为:0.85+0.39=1.24m3因清洗方式为一次流过不循环的方式,排气量在工程实践中体现为在管道出口的出水量,排气量和加酸量之比为4.9/1.24=3.86∶1,而在实际操作时更简化为出水口出水体积与进水口加酸体积之比约为5∶1。按照上述理论指导数据进行了工程试验。

6、清洗工艺的流程

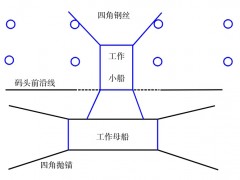

清洗系统是从阀门间进清洗液,清洗废液从矿山废水管道流出。在阀门间出口焊接DG80临时管接口,使用扬程50m,流量50m3/h的陶瓷泵作为清洗泵,4m3的塑料槽作为配酸槽,接好临时管道。在管道上和泵出口安装监视压力表。

6.1清洗前准备工作

清洗前要做好以下一些准备工作:关闭阀门间的切换阀门,在回水管出口阀门的出口端加盲板保护,尽可能排掉回水管道中的水,然后封闭放水盲板。从3号井接清洗用水、从水泵房维修盘上接清洗用电。

清洗临时系统接好后进行打循环和打压实验,并对泄漏点进行处理。临时系统打压实验完毕后对回水管道进行清洗。

6.2加药清洗

向清洗槽中注水至2/3水位,在循环过程中加入缓蚀剂,待缓蚀剂循环均匀后,向清洗槽内加清洗剂和清洗助剂。经化验浓度符合要求,送入回水管道。控制进酸量使表压力不超过0.3MPa。采用边加水边加缓蚀剂边加酸的办法来搅拌混合和控制盐酸的浓度,使酸浓度控制在5%进行清洗,管道进出口端压力控制为不超过0.3MPa,加酸量的控制通过泵前阀门来调节流量,控制为约40m3/h,出水口流量控制为约200m3/h。

6.3清洗过程中化学监督

在清洗过程中,严格执行《HG/T2387-2007工业设备化学清洗质量标准》,按要求进行化学监督,在酸槽内挂腐蚀试片。做好巡线记录、化验记录、设备操作记录、原料消耗记录、交接班记录、施工日志等。

6.4清洗终点控制

在清洗过程中,通过分析矿山出水口酸浓度和巡线员听到的反应区间,确定正在反应的管段所在的区间。正在反应的管段有气泡咕咕的声音,洗净的管段没有气泡声。巡线工能准确判断反应区段和洗净区间。

6.5废液处理

清洗结束后,最后排出约300m3含酸废水,酸浓度0.22%~0.65%。如用NaOH中和,则费用太高,为此,采用注井采卤的方式来消化废液,这样既可解决处理难题,有节约了费用。

7、清洗效果分析

清洗结束后,即拆开矿区阀门对管道进行检查,碳酸盐垢已经清洗完全。对厂区阀门间的端阀门拆开检查,管内无垢,无腐蚀和过洗现象,全程除垢率达95%以上,钢腐蚀率1.8722g/h·m2,开泵试验,流量恢复到设计流量。

8、长距离管道清洗排气技术小结

长管道化学清洗中采用排气量控制加酸量的技术,其特点和其它管道清洗技术的区别如下:

1.该技术工艺和设备简单。PIG和高压水射流清洗技术所需设备复杂,且无法在长达10km的管。道中运行,而该技术只需泵、配酸槽、压力表和连接管道即可。

2.该技术的加酸方式为的一次流过、不循环的方式。管道的化学清洗技术一般为循环化学清洗,这样有利于排气和反应的控制,这种传统的方法在长达10km的管道中酸液的体积相当可观,实际反应量较少,酸液大量浪费且难处理。该技术的加酸方式为酸液从一端流入,一端流出,不再回流循环。该加酸方式相比与传统的循环方式能够简化清洗系统,降低清洗费用。但该方式酸液在流动过程中不断消耗,所产生的CO2全部聚集在管道内,容易产生气阻和爆管问题,这对管道压力控制和加酸量提出了很高的要求,该技术从理论和实践上解决了这一问题。

3.该技术首先计算出总排气量,再估算出局部可能产生的最大压力,再通过排气量和设定压力计算出加酸量,理论结果指导工程实践,实现了化学清洗的平稳进行;该技术无需再添加任何其它设备,在现有化学清洗技术的基础上改变了加酸方式,通过排气量控制加酸量,即可避免气阻和爆管问题。

该方案具有高效、环保、适用性强的特点,简化了清洗系统,降低清洗费用,避免了爆管造成环境污染,缩短了大修时间。该技术在井矿盐行业有广泛的应用前景。

客服热线:

客服热线: