中央空调管道式通风系统清洁机器人

针对现有中央空调管道清洗机器存在的不能有效清洗截面高度在300mm以下的管道;不能有效清洗竖直管道;机器人在管道内越过障碍比较困难;当管道截面变化时,刷子不能始终紧贴壁面,清扫效率低下的问题,研制了一种新的中央空调管道式通风系统清洁机器人。机器人采用腿足式吸附行走机构和全新设计的双滑槽摆动清扫机构。通过对机器人的机构组成、工作原理、静力学及运动学特性进行分析,并经过仿真和实验证明,该机器人能够实现清扫截面高度为160mm~1000mm的管道;横管、竖管都可以清洗;清扫机构自动适应管道截面变化,能够同时清扫两个壁面,提高清扫效率。

目前,国内外关于管道机器人的研究已经取得了一定成果。国外的R.Aracil,OyaTomoyasu,WangZhelong等人和国内的等人都从事了关于管道机器人的研究。这些成果成为管道机器人的一个分支———为中央空调管道清洗机器人的设计提供借鉴。目前,对中央空调管道的定期清洗已经成为当务之急,在一些发达国家,中央空调管道清洁领域已有几十年的发展历程,其中最具代表性的设备是瑞典的WintCleanAir和丹麦的DanDuctClean。现有国产机器人主要包括东华大学的毛立民所研发的通风除尘管道清洗机器人和清华大学的宋章军[9]所研发的机器人MDCR-I等。现有很多管道清洗机器

人采用履带轮式行走机构,以增强其越障性能。目前国内中央空调管道式通风系统的清洗存在的问题有:不能有效清洗截面高度在300mm以下的管道;不能有效清洗竖直管道;机器人在管道内越过障碍比较困难。当管道截面变化时,刷子不能始终紧贴壁面,清扫效率低。本机器人采用腿足式吸附行走机构和全新设计的双滑槽摆动清扫机构致力于解决以上问题,能够实现原地90°转弯向上爬行和竖直管道清洗;自动适应管道内的截面变化,同时完成两个壁面的清扫工作,清洁效率高;且适用于目前国内约90%的通风系统管道。

1、机器人机构设计及工作原理

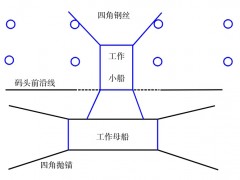

机器人由行走功能模块和清扫功能模块组成,主体结构。行走功能模块主要包括:行走电机、曲柄连杆机构、滑块、滑轨组和电磁铁脚。清扫功能模块主要包括:双滑槽摆动机构、圆盘、主、从动齿轮。通过4根螺杆连接圆盘和滑块,将两个功能模块结合在一起。下面将详述两个功能模块的机构设计及工作原理。

1.1行走机构设计及工作原理

本行走机构的设计主要用于解决现有机器不能有效清洗高度在300mm以下的管道;不能有效清洗竖直管道;机器人在管道内越过障碍比较困难等问题。本行走功能模块是呈中心对称的腿足型行走机构,行走电机通过电机座固定在滑轨组上,滑轨组的两端安装电磁铁脚。行走电机通过锥齿轮组带动曲柄连杆机构拖动滑块在滑轨组上进行往复运动。分别为四只电磁铁脚的编号,X1、X2分别代表两组滑轨组,A和C分别安装在X1两端,B和D分别安装在X2两端。其中,磁铁脚吸附壁面的实现:舵机通过齿轮齿条传动将吸附电磁铁推出,吸附在管道壁面上。取消吸附时,只需给电磁铁通电,吸引力即可被消除,同时舵机反转,收回齿条,电磁铁被弹簧拉回。以机器行走横管再转入竖管为例,对机器人如何行走横管、竖管,越过管内障碍作详细描述,是机器行走横管再转入竖管的过程。

状态A、B、C、D中的管道是同一垂直转角管道的剖面,在剖面上建立网格坐标系,来对比说明机器行走横、竖管道的过程和位移。其中状态A和状态B用来对比说明机器如何行走横管;状态B和状态C用来对比说明机器如何从横管行走转入竖直管道行走;状态C和状态D用来对比说明机器如何行走竖直管道。如状态A:A、C两支电磁铁脚吸附在管道壁上,使得滑轨组X1相对管道壁静止;此时,两支行走电机同向旋转带动两组曲柄连杆机构运动,拉动滑块沿横坐标负方向和纵坐标负方向运动,从而推动滑轨组X2沿横坐标负方向移动一段距离,状态A中的虚线部分为滑轨组X2沿横坐标负方向水平移动后的位置。此时,曲柄连杆机构处于下止点,滑块处于相对滑轨组的最低点。然后,使B、D两支电磁铁脚吸附在壁面上,使得滑轨组X2相对管道壁静止;同时,对A、C两支电磁铁脚通电,使其取消吸附作用。然后,如状态B:电机带动曲柄连杆机构运动直至上止点,这时滑块沿横坐标负方向和纵坐标正方向运动,从而推动滑轨组X1沿横坐标负方向水平移动,如状态B中虚线部分所示。对比状态A和状态B,可以看出机器行走横管的位移方式。

行走竖管的原理与横管类似,只是此时两个行走电机转动方向相反,或者其转角相差180°。此时机器由状态B的行走横管状态转入行走竖直管道,此时,A、C两支电磁铁脚吸附,使得滑轨组X1相对壁面静止时,安装在X1上的电机停转,安装在X2上的电机继续转动,使得滑块相对坐标系不动,相对滑轨组X2沿纵坐标负方向运动,从而实现推动滑轨组X2沿纵坐标正方向运动,如状态C中虚线所示部分。然后,B、D两支电磁铁脚吸附,使得滑轨组X2相对壁面静止,同时,A、C两支电磁铁脚取消吸附作用,两只行走电机同时转动带动曲柄连杆机构推动滑块沿横坐标负方向和纵坐标正方向运动,从而推动滑轨组X1沿纵坐标正方向运动,如状态D中虚线所示部分。

机器要实现向各个方向的运动,只要根据磁铁脚的吸附情况控制两个行走电机的转向,即可实现控制机器的运动方向。如果机器在管道内遇到障碍,可以通过先向上走,再向前走的方式越过障碍。

1.2清扫机构设计及工作原理

本清扫机构的设计主要用于解决当管道截面变化时,刷子不能始终紧贴壁面,清扫效率低的问题。如图3所示,清扫电机输出轴穿过圆盘中心的电机轴孔和主动齿轮固定在一起,圆盘上同一圆周等间隔分布有4个圆弧滑槽,两组结构相同且对称分布的双滑槽摆动机构安装在清扫底座上,其中:在一组双滑槽摆动机构中,从动齿轮轴依次穿过从动齿轮、上带轮夹一端的孔、圆盘上的滑槽、主动带轮和下带轮夹一端的孔;固定轴依次穿过上带轮夹一端的滑槽、圆盘上的固定轴孔、下带轮夹上一端的滑槽;从动带轮轴依次穿过上带轮夹上另一端的孔、预紧机构中孔、从动带轮、下带轮夹上另一端的孔,两个从动带轮轴的两端分别装有刷子。其中预紧机构用于调节皮带张紧力。

以机器进行适应不同管径的清扫为例,对机器人如何实现同时清扫两个壁面、针对清扫难度不同的管道调节清扫力度作详细描述。是机器清扫变截面的过程。

当机构处于最左边位置时,电机逆时针旋转,通过齿轮、带轮二级传动使皮带顺时针旋转。此时皮带的张紧力会使主动齿轮产生一个逆时针转矩。从动齿轮轴可以在圆盘的滑槽内自由滑动,上带轮夹的滑槽可以固定轴为中心自由滑动,而固定轴又固定在圆盘的固定孔内,因此主动齿轮提供的逆时针转矩在杠杆作用下会推动双滑槽摆动机构顺时针转动,从而使得从动带轮一端贴向壁面;当从动带轮轴上的刷子贴到壁面时,壁面提供的反向力和主动齿轮提供的转矩达到平衡,开始清洗。当机器在清洗过程中由于截面改变导致刷子快要脱离壁面时,主动齿轮提供的力矩大于壁面摩擦力,便会驱动刷子再次贴紧壁面。从而实现此机构的一个优点,当管道的截面变化时,机构可以通过摩擦反馈自动调整,使刷子始终贴近壁面。

本机构能够根据壁面积垢的程度自动机械反馈调节清扫力度。壁面积垢越厚时,壁面摩擦力越大,传递到主动齿轮的反向力矩也会更大。此时电机转速降低,输出力矩增大,将刷子更紧的压在壁面上,从而达到力矩平衡,因此也强化了清洗效果。当壁面干净光洁时,力矩相应也会降低,减少机构的摩擦消耗,增加寿命。圆盘上的滑槽圆心角度为50°,双滑槽摆动机构可以旋转的角度大于90°,能够清扫横管上下表面和竖直管道左右壁面。

2、机器人静力学与运动学分析

2.1行走机构静力学分析

因为电机在不同转角提供的力矩不同,为保证机器安全运行,电机所能提供的最小力矩必须能承受一对曲柄连杆机构加滑块的质量。假定所有部件为刚性,以在水平管道中前进状态为例,行走机构部件受力分析。式中:G为可承受的单臂和滑块重量;T为锥齿轮传递的扭矩;α为曲柄和滑轨组的夹角,即α=(π-ωt);θ为两滑轨组间夹角的一半;a为曲柄的长度;b为连杆的长度。

2.2行走机构运动学分析V=2V滑块=2aωsin(ωt)+2a2ωsin(ωt)cos(ωt)式中:ω为锥齿轮的旋转角速度;V滑块为滑块的速度;V为整个机器的行走速度。

2.3清扫机构静力分析

以清扫水平管道为例,清扫机构受力分析。校核极限位置主动齿轮需要提供扭矩的最小值式中:α∈(-25°~25°);皮带提供最大扭矩F<1728N。主动齿轮得到最大反向扭矩为N<BF×F/AF=1296N(4)式中:N为主动齿轮作用于被动齿轮的扭矩;N0为主动齿轮需要的最小扭矩。为保证清扫机构功能的实现,所选择的清扫电机能够提供的转矩要大于N0且小于1296N。当刷子遇到积垢更厚的壁面-即壁面对刷子的摩擦系数增大时,通过以下分析论证刷子会更紧贴壁面,提高清扫效率。图7为摩擦力提高时清扫机构受力分析,忽略刷子自重,得BC,角θ都为定值,摩擦系数f1变大时,壁面支持力N1增加,从而提高清洁效率。

3、机器人参数及仿真、实验分析

根据上述有关于机器人的静力学和运动学分析,确定机器人基本参数,并结合上述分析所得出的公式来验证设计功能的可实现性。最后设计了实验,通过实验得到机器人在实际操作中所能达到的指标。

3.1机器人设计参数及设计功能可实现性验证

(1)电磁铁选型。在行走过程中,任何时刻只有两只磁铁脚处于吸附状态,根据已选择电磁铁的额定特性,其切向吸力f=130kgf~150kgf,则一只电磁铁切向至少可承载的机体重量为13kg。而机器的实际质量在12.8kg左右,两只电磁铁同时吸附,至少可承载26kg质量,能保证机体在行走过程中不会从壁面脱落。

(2)行走电机选型。采用的行走电机的输出功率为10W,转速为3r/s,曲柄长度为20mm,连杆长度为65mm。曲柄与滑轨组夹角和电机承载力的关系见图8,曲柄与滑轨组夹角与速度的关系。运动过程中电机产生的最小承载力G=35.86N,机器人所需要承载力为20N,小于电机最小承载力,所选电机可以推动机体运行。机器最大平均行走速度为10.08m/min。

(3)根据式(3)得图10,由图10知α=-0.44rad时,N0=21.9N。本机器人所采用的清扫电机提供标准扭矩为10N·m,N=500N。21.9N<N<1296N,由此可知电机和皮带满足刷子摆动的动力要求。可以看出,壁面支持力随着α绝对值的减小和摩擦系数的增大单调递增,证明双滑槽摆图10刷子摆角α与所需最小的最大平均速度为9.77m/min,机器人的速度属性是0~9.77m/min无极变速可调;机器人有效行进距离:28m~35m(折返行走)。

(4)机器人适用的管道范围:160mm~1000mm;其中能够清扫高度为160mm是指在管内无障碍的情况下。

(5)管壁的不同位置涂抹不同厚度的湿泥土,以验证管道壁与刷子摩擦系数改变时,清扫机构能够自适应这种改变,保证清洁效果。在机器清扫过整个管道之后,测量未被刷子扫下的依然附在管道壁上的湿泥土的厚度,发现在清洁前泥土厚度在1cm之内的管道壁上基本上以无泥土附着;清洁后泥土厚度相差在1cm之内的不同管壁上所附着的剩余泥土的厚度差距已经缩小在0.3cm之内,说明本清扫机构能够实现设计功能。其中,毛刷电机功率为25W;毛刷电机转速为200r/min。壁面摩擦系数、α与壁面支持力N1的关系动机构能够实现在适应变截面清扫的同时提高清洁效率。

3.2实验设计与分析

力矩N0的关系机器人在实验管道内工作状态在彩钢板搭建模拟空调管道内测试机器人是否能够达到预期指标。机器电源为24V直流。实验内容包括:机器人行走速度测试。L型模拟管道的总长的为10m,经过多次计时行走测试,得到机器人。

4、结论

文中提出了一种新型的中央空调管道式通风系统清洁机器人,适用的管道高度范围为160mm~1000mm,横管、竖管都可以清洗。本机器人的特点如下:

(1)实现原地90°转弯向上爬行和竖直管道清洗。一方面解决了竖直管道的清洗问题,一方面打破了目前国内通风管检修口排布不科学的限制,延长了机器的作业距离。

(2)清扫机构能够自动适应管道内的截面变化,能够根据壁面积垢的程度自动机械反馈调节清扫力度,能够同时完成两个壁面的清扫工作,清洁效率高;一只电机能够驱动两个刷子,节省了动力源。

(3)比起现有大多数产品,本机器的体积较小,又因为本机器可以吸附在侧壁上行走,所以其适应管道尺寸范围更广,包括各种高度和长宽比的管道。

(4)通过在模拟空调管道中进行实验,证明了该机器人实用可靠,能够实现预期功能。

客服热线:

客服热线: