冶炼厂余热锅炉的化学清洗

通过国内外冶炼厂余热锅炉的清洗实例,对冶炼行业中的余热锅炉的特点和类型进行了简介,介绍了余热锅炉化学清洗的范围和工艺;分析总结了在余热锅炉化学清洗应注意的事项。

在有色金属冶炼行业中,采用余热锅炉回收烟气余热已广泛应用。余热锅炉不仅可以回收冶炼厂高温烟气中的二次能源,降低烟气温度,更重要的是收集高温烟气中的烟尘,回收贵重金属颗粒,降低烟气的含尘量,保证工艺系统的流畅,为尾部工艺创造有利条件。20世纪50年代以前为余热锅炉的发展初期,由于对有色冶金余热的特点和烟气、烟尘的特性了解不够,锅炉短期运行后即被积灰堵死。60年代前后为发展中期,主要炉型有多通道式余热锅炉(如日本田熊株式会社为白银铜冶炼厂设计的余热锅炉);60年代末至70年代初,余热锅炉进入成熟期,锅炉炉型以直通式炉型为主。当今余热锅炉朝着大型化、高参数方向发展。炉型的发展趋势仍以直通道式锅炉为主;循环方式为强制循环以及强制循环与自然循环的联合循环;受热面结构为外壁采用全膜式壁,内部对流管束采用膜式管屏和蛇形管束。

1、余热锅炉化学清洗特点

在有色金属冶炼行业中,常见的余热锅炉有艾萨炉余热锅炉、阳极炉余热锅炉、闪速炉余热锅炉、转炉余热锅炉、底吹炉余热锅炉等。以云南某大型冶炼厂的欧萨斯余热锅炉为例,简单介绍下其特点:该欧萨斯余热锅炉配置在艾萨铜熔炼炉之后,蒸发量为51t/h,工作压力4.2MPa,蒸汽温度254℃,进口烟温1240℃,排烟温度350℃。该锅炉为直通式炉型,由上升烟道、下降烟道、水平烟道组成。欧萨斯余热锅炉的水循环方式选用自然循环与强制循环相结合的循环系统。余热锅炉常使用一种循环方式(强制循环或自然循环),在一台余热锅炉上同时使用两种循环方式的情况较少。其优点是可靠性高,锅炉所有外壁均采用自然循环,减少了强制循环水量,便于选择较小的循环水泵。但是,在可靠性提高的同时,也使系统更为复杂。若全部采用强制循环,则仅需要下降管和上升管各一根即可。而该锅炉DN350、DN400的循环水管道有8根,使得管道布置较困难,操作复杂。

该余热锅炉本体、所有外壁包括上升、下降烟道、水平部分外壁、艾萨炉炉顶等均采用膜式水冷壁;根据炉内温度的不同,膜式管子间距为60~100mm。

2、清洗工艺的设计

以非洲某国铜冶炼公司熔炼炉余热锅(型号:QFC40/1200-26-4.4/257)炉为例,简述余热锅炉清洗工艺。

2.1熔炼炉余热锅炉及化学清洗的难点

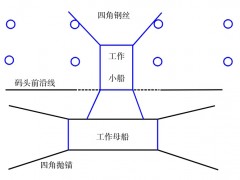

该余热锅炉为膜式水冷壁烟道式余热锅炉,采用强制循环和自然循环的混合循环,露天布置。该余热锅炉由炉盖、上升烟道、下降烟道和对流区四部分组成。余热锅炉的水循环采用强制循环和自然循环的混合循环。锅筒内的炉水一部分经循环泵加压后送往各组受热面,在受热面吸热后再返回锅筒。为了确保强制循环水的合理分配,同时防止水循环的停滞、倒流和脉动现象的发生,在每根受热面管子的入口均装有节流孔板。锅筒内的炉水另一部分由水动力驱动直接流向受热面,在受热面吸热后返回锅筒。炉盖、上升烟道、下降烟道受热面均为膜式水冷壁结构,采用Φ38×5锅炉钢管与5mm厚的扁钢焊接制成。对流区炉墙也采用膜式水冷壁结构,在对流区布置有凝渣管屏、第一对流管束、第二对流管束、第三对流管束、第四对流管束,全部采用锅炉钢管弯制而成。锅筒内径1600mm,直段长7500mm,置于余热锅炉50.9m层。

上述余热锅炉为自然循环和强制循环统一于一体的特殊结构;其受热面为U型布置,不能进行底部排污,而且U型管阻力相对较大且易在∩上部形成气阻,从而影响清洗效果,另外在每一组联箱至U型管口设有Φ6mm的节流孔,更增加了清洗的困难。

因此,要对该余热锅炉进行成功清洗,必须解决好以下问题:流量和压头及清洗的具体操作必须能满足防止气阻的形成;清洗系统的设计及清洗操作必须要防止Φ6mm的节流孔的堵塞问题;现场不具备加热条件的克服。

2.2清洗过程问题的解决思路

(1)由于现场没有加热条件,因此脱脂、酸洗、钝化等步骤必须在常温下进行。所以选择适合上述工况条件的各种清洗药剂。

(2)由于施工在国外,所用的清洗设备、清洗药剂需通过远洋运输方式,而国际对于远洋运输得货物有严格而苛刻的规定,且远洋运输成本非常大。因此在设备、管材与药剂的选择方面必须非常严谨、合理科学。

(3)根据规定清洗流速通常为0.2m/s以上,水冲洗时要求达到0.5m/s以上,根据该余热锅炉的最大流通截面积,选用的清洗循环泵流量将达到1000m3/h,造成运输费用、电缆尺寸、电机功率及临时管道的安装成倍增加。但是提高清洗液的流速,对提高除垢率的作用不大,却使清洗系统的钢材用量增加,安装工作量加大,循环泵也相应增加。实际上采用0.05~0.15m/s的速度,已能起到对清洗液的更替搅动作用和对垢的冲刷、冲击作用。低流速清洗使清洗费用显著降低。

(4)防止堵塞。清洗系统的设计及清洗操作必须要防止Φ6mm的节流孔板堵塞问题。设计清洗系统必须具备正反向循环,如发生堵塞情况,可进行反向清洗解决堵塞问题。且为防止节流孔堵塞,污垢必须逐渐溶解,防止锈层大面积脱落造成限流孔板堵塞,因此药剂选型非常重要。有热源的情况下,可以在清洗过程中检测温度来判断气阻或杂质堵塞。在没有热源的情况下,无法及时掌握系统内部的清洗流通情况,如出现堵塞情况,将会使酸洗液残留在炉管内,造成炉管过腐蚀及影响清洗效果。使用专业外置流量测量仪,在清洗过程中对每根炉管进行检测,及时掌握系统内部情况解决堵塞等问题。

2.3清洗工艺的确定

(1)清洗药剂的选型。脱脂用药剂的选型,因为该现场没有热源,脱脂采用常温工艺。且由于现场的的排污措施不健全,所以脱脂药剂选择为中性环保药剂的LX1-005A金属油污清洗剂、LX1-005C洗油王。酸洗用药剂的选型,由于远洋运输、安全环保等原因,加之现场没有热源且为防止节流孔堵塞、污垢必须逐渐溶解等现场条件,经过实验分析及市场调研,酸洗药剂当地采购并现场复配。酸洗药剂主要成份为盐酸,并复配定量的络合剂、促进剂和非离子表面活性剂。漂洗、钝化用药剂选型,漂洗采用低温低浓度柠檬酸漂洗工艺。钝化采用双氧水钝化工艺。

(2)清洗工艺流程确定。

清洗范围:锅筒、下降管、水冷壁管、蒸发管束、联箱、水和蒸汽引出管、蒸发管屏等。清洗循环回路如下:第一循环回路:清洗箱—清洗泵—锅炉给水管—汽包—蒸汽管、下降管—清洗箱。第二循环回路:清洗箱—清洗泵—循环泵出口管—蒸发管屏及管束等强制循环系统—汽包—蒸汽管、下降管—清洗箱。第三循环回路:清洗箱—清洗泵—1号自然循环下降管—相应的自然循环系统—汽包—蒸汽管、下降管—清洗箱。第四循环回路:清洗箱—清洗泵—2号自然循环下降管—相应的自然循环系统—汽包—蒸汽管、下降管—清洗箱。清洗工艺流程:经过与设计单位、施工总包单位的讨论交流,确定的清洗工艺流程。

3、化学清洗步骤

3.1水冲洗

水冲洗的目的是除去被清洗系统内的松动沉积物,水冲洗采用深井水。冲洗至目测进水与出水的澄清度相近并无颗粒物杂质时结束。为防止堵塞情况的发生,本次水冲洗步骤显得更加重要。在水冲洗时通过控制阀门,按照不同循环回路一个回路一个回路进行冲洗,并不断开启各支路的排污阀,直至冲洗液清澈无颗粒物。

3.2脱脂除油

脱脂的目的是除去设备在制造等过程中形成上的各种油污、防锈漆等油脂等污垢。该现场没有热源,脱脂采用常温工艺,药剂为3%LX1-005A金属油污清洗剂、2%LX1-005C洗油王。为防止深井水与脱脂液接触产生沉淀,脱脂工艺使用脱盐水。脱脂结束后,因上述脱脂药剂为中性绿色环保产品。故可直接排放。

3.3脱脂后水冲洗

脱脂后水冲洗的目的是为了除去系统内残留的脱脂液,并使部分疏松的杂质脱离金属表面而被带走。冲洗水使用原水,步骤按照水冲洗进行。

3.4酸洗

由于酸洗药剂为南非采购,盐酸不可能大量采购,故酸洗药剂为2%盐酸+1.5%络合剂+1%促进剂+0.5%非离子表面活性剂+0.3%缓蚀剂。为防止锈垢大面积脱落造成堵塞的发生,加酸时间需要延长。

3.5酸洗后水冲洗

酸洗结束,将废酸液排至废液中和池,等待废液中和。然后用大量的除盐水冲洗系统。保持最大进水流量对各回路进行冲洗。其目的是除去残留的酸洗液及洗落的固体颗粒,在冲洗过程中应进行各回路切换、正反向切换和排污。当冲洗出水的pH值为6.0~6.5,无颗粒杂质时即可结束。

3.6漂洗、钝化

漂洗是采用络合原理,以除去水冲洗过程中金属表面可能生成的浮锈,降低系统内铁离子浓度,为钝化打好基础。漂洗结束后,用氨水将pH值调至9.5~10后,加入钝化剂,循环、浸泡6~8h,形成致密钝化膜后结束清洗。

4、清洗效果评价

余热锅炉清洗后,观察检测管样,管内清洁光亮,氧化物明显消失;随机抽样切割水冷壁管一段,管内清洁,达到了设计要求。按照HG/T2387—2007《工业设备化学清洗质量标准》和G5003—2008《锅炉化学清洗规则》标准的要求,通过检测腐蚀挂片,腐蚀率远低于规范值。此外,现场给水管与水冷壁管完好无损,清洗废液经过中和后达标排放。

5、总结

国外化学清洗项目,涉及到化学品远洋运输,甚至可能有危险化学品的使用。涉及海关、质检、包装、运输等环节,需要做好前期的准备工作以及项目所在地周边和周边国家的市场调研。部分余热锅炉,其下联箱为环状,导淋口可能只有1个或2个,若清洗流程设计不合理或水质条件不达标,会导致环状联箱中部的的残渣冲不出来,严重影响开车。由于现场除盐水供应不足,导致酸洗后水冲洗时间较长,系统内产生的二次浮锈较多,故先采用低浓度的柠檬酸+氢氟酸进行漂洗除锈,再用脱盐水置换至铁离子浓度<300mg/L,加入磷酸进行漂洗,形成磷化膜,防止二次浮锈的生成。

客服热线:

客服热线: