油罐底泥清洗技术研究现状与展望

油罐底泥是在油品储存过程中,在罐底形成的一种又黑又稠的胶状物质层,因其含有苯系物、酚类等有毒物质,不能直接排放。若不及时清除,将加速油罐底板的腐蚀,降低油罐的使用寿命,并对罐内油品质量、有效容积等产生一定的负面影响。简要分析了油罐底泥的特性、危害、清洗年限及费用;从清洗技术、清洗工艺及资源化处理技术等方面,归纳分析了国内外罐底油泥处理现状和发展趋势;阐述了国内外在人工清洗、机械清洗及机器人清洗等方面的应用与研究现状;通过综合分析,指出油罐底泥清洗技术将向密闭化、综合化、系统化、智能化的方向发展,油泥处理将向便捷化、减量化、无害化、资源化方向发展。

石油在勘探、开采、运输、存储和炼制过程中会产生大量油泥。油泥是一种组成极其复杂的混合物,主要成分为石油、水、污泥等,当颗粒物粒径不小于74μm时,将其称为油砂,当颗粒物粒径小于74μm时,将其称为含油污泥。根据成因不同,将油泥分为落地油泥、油罐底泥、地面溢油和炼厂含油污泥。目前,石油污泥已被列入《国家危险废物目录》,《国家清洁生产促进法》和《固体废物环境污染防治法》明确规定必须对其进行无害化处理。油泥既是生产中的废物,又是宝贵的二次资源。含油污泥中通常含有10%~80%干重的石油组分,若其随油泥流失,将是极大的浪费。据估计,我国年产生含油污泥近300×104t,年浪费石油资源约60×104t,按照国家未经处理的含油污泥排污收费标准1000元/t计算,石油企业每年需要为此支付近30×108元。如何对含油污泥进行科学、高效、环保的清洗是当前石*****业面临的主要难题之一,也是制约石油企业经济可持续发展的瓶颈。以下主要针对油罐底泥的清洗技术进行评述。

1、油罐底泥概述

1.1特性及危害

油罐清洗,油罐在长期储存油品特别是原油的过程中,油品中的高熔点蜡、沥青质、胶质及其夹带的部分杂质成分,如沙粒、泥土、重金属盐等,因密度差会与水一起沉降积聚在油罐底部,形成又黑又稠的胶状物质层,即油罐底泥。油罐底泥含有苯系物、酚类等恶臭有毒物质,成分十分复杂,不能直接排放。其数量一般高达储罐容量的1%~2%。罐底油泥一般含水率高、含油量大且含有害物质,其组成大致可以分为水、乳化油或吸附油、固体异物、无机盐等。油罐底泥区别于其他油泥的最大特征是其碳氢化合物(油)含量极高。在储存油品的过程中,罐底及内壁随时间推移会附着许多污垢,若不及时清除,将加速油罐底板及内壁腐蚀,降低油罐的使用寿命。储油罐由于其自身特性而形成大量油泥,势必对罐内的油品质量、储罐的有效容积等造成一定影响,因此,储油罐特别是大型储油罐的清洗处理问题日益突出。

1.2清洗年限及费用

近年来,储油罐逐步朝着大型化方向发展,国内最大单罐罐容已达15×104m3。根据国家油罐清理规定,大型储罐大修间隔期限为5~7年,且在检修或更换油品种类前必须清洗,而石油石化行业规定的清洗周期为5年。目前,全国加油站总数达8×104座,埋地油罐近40×104个。根据国家规定,埋地油罐每3~5年定期清洗1次。按照每个埋地油罐清洗费用2800元、清罐周期4年计算,每年全国仅加油站油罐清洗就需要花费近2.8×108元。如果加上大型储油罐的清洗花费,油罐底泥的清洗费用相当可观,国内油罐的清洗主要采用人工清洗方式,人工操作,清洗费用主要为人工费用。

2、国内外罐底油泥处理现状及发展趋势

2.1清洗技术

2.1.1国外

自20世纪90年代始,美国、英国、德国、日本等国家针对含油污泥的处理进行了大规模的技术研究和设备开发,并制定了严格的法规。相关技术标准规范有:API1631-2001、API2015-2001、API2016-2001、ANSI/NFPA326等,其中API1631-2001清洗技术标准针对地下储油罐专门制定,具有很高的参考价值。国外对罐内不易清除的残留沉淀物,多采用伴热、热水洗刷、加添加剂、水射流冲刷等方式清除;对罐内混合气体多采用机械通风、自然通风、蒸汽通风等通风置换方式清除。

目前,水射流清洗技术在国外应用范围较广,例如储油罐内壁、舰船外表及船舱、机场跑道、建筑物玻璃外墙、宾馆酒店大堂地面等。美国、德国等西方发达国家铁路罐车的清洗基本上采用该技术,且其技术和设备比较先进。在国外,许多具有自动化、模块化和专业化等特点的油罐自动清洗技术不同程度地融入了射流技术,丹麦泰福德(Toftejory)技术公司研制的自动清罐及油泥综合处理(BLABO)系统和日本大凤工业株式会社研制的COWS清洗系统,是两个成功的代表。它们不仅具备自动化、模块化、密闭化、专业化和便捷化5个技术特点,而且具有回收彻底、清洗工期短、全封闭式清洗、人员不进罐作业、无环境污染及清洗效果好等优势。

2.1.2国内

我国石油石化行业油罐清洗技术与西方发达国家相比起步较晚、发展缓慢,与世界先进水平存在不小差距。目前,我国针对油罐清洗的相关技术规范有:行业标准SY/T6696―2007《储罐机械清洗作业规范》和石油专用标准SH0164―92《石油产品包装、储运及交货验收规则》。炼油厂和成品油库的储油罐大多采用人工清洗,清洗方法有蒸汽熏蒸和水射流清洗两种。蒸汽熏蒸是一种人工清洗方法,具有蒸汽消耗量大、清洗效率低、劳动强度大、清洗周期长和不环保等缺点,已明显不适应时代的发展要求。近年来,随着射流等相关技术的发展和国家对油罐清洗技术研究的重视,采用射流技术清洗油罐的方法得到快速发展。水射流清洗分高压水射流法和低压水射流法两种。相比高压射流技术,低压射流技术在油罐清洗中具有明显优势,是当前油罐清洗的最佳方案。

综合国内外现有的油罐底泥处理技术,基于储罐清理时间不能太长、作业场地回旋空间小等实际情况,对油罐底泥进行清洗时,首先采用低压水射流技术将油泥打散,结合清洗刷刷洗,然后采用抽吸泵抽吸油泥,最后采用高速离心机分离油、水、泥渣,实现油泥的资源化、减量化、无害化处理。

2.2清洗工艺

2.2.1国外

美国、丹麦等欧美国家对含油污泥治理技术的研究起步较早,工艺技术相对成熟。据文献资料统计,国外处理含油污泥主要有机械脱水工艺、高温裂解工艺和生物处理工艺3类,各有其优缺点。

2.2.2国内

国内大庆、辽河、大港等油田较早对含油污泥的处理技术进行探索,炼油厂污泥前处理普遍采用机械脱水工艺。含油污泥的处理方法有:热水洗涤法、化学破乳法、固液分离法、浓缩干化法、固化处理、脱水焚烧处理及生物处理法等。在含油污泥处理的工艺中,比较成熟的是污泥调质-机械脱水处理工艺。

含油污泥处理工序一般为:浓缩、调理、脱水、排放和综合利用。在处理工艺方面,国内典型含油污泥的处理流程[28]:①含油污泥→天然蒸发池;②含油污泥→污泥浓缩池→污泥干化场;③含油污泥→浓缩→淘洗除盐→浮选除油→压滤脱水;④含油污泥→油泥分离池→浓缩罐→机械脱水→干污泥池。当前含油污泥处理技术的发展方向主要有:调质-机械分离技术处理工艺、高温处理工艺、溶剂萃取处理工艺和综合利用处理工艺。

2.3油泥资源化处理技术的比较分析

目前,国内外比较成熟的油泥处理方法主要有:萃取法、离心分离法、干燥燃烧法、生物处理、高温处理、调剖处理法等,其缺点主要表现在处理费用高、能源回收效率低、排放难以达标以及处理规模小等方面。上述处理方法从处理方式上可归纳为:简单处理、物理化学处理、生物处理和综合利用,未来含油污泥的处理将在尽可能回收原油的基础上向综合利用的方向发展。储油罐底部油泥综合处理技术已经得到一定程度的开发利用。

3、油罐清洗方法应用与研究现状

3.1应用现状

人工清洗方法是将储罐的油位降至最低点后,打开所有人孔,用小泵将罐内余油吸出,用鼓风机向罐内鼓风,然后,清洗作业人员戴呼吸器直接进入油罐内部,人工完成所有的清淤工作。在20世纪90年代中期以前,油罐清洗大都采用人工清洗方法。目前,国内人工清洗方法主要用于小容量储油罐和沉积物较少的储油罐,如炼厂油库、部队油库及加油站油罐,清洗时间通常需要2h左右。

该清罐方式的主要缺点是:①易发生中毒事故,作业安全性差;②清罐工期长,作业工人的劳动强度大,作业环境恶劣;③超标油气长时间排放,污染环境。可见,人工清罐方式明显不符合环境和发展的客观要求,采用更为先进的清罐方式是历史的必然选择。

3.1.2储油罐机械清洗方法

储油罐机械清洗技术是在抽尽被清洗油罐的底油后,利用加温、加压的清洗液喷射清洗油罐底部和罐壁,溶解罐内残留的粘稠原油及油泥,再将清洗回收的油品利用三相分离装置处理,最后,用温水反复清洗储油罐各部位,直至达到预期效果。储罐机械清洗的主要设备包括:清洗装置、回收装置、氧气浓度检测装置、清洗机、惰性气体发生装置、油水分离箱、喷射式搅拌器和三相分离装置等。其工艺流程包括5个步骤:抽尽罐内残油→注入惰性气体→同种油清洗→温水循环清洗→清理罐内残水、残渣。

目前,国内机械清罐设备主要是大凤公司和保罗公司的产品,且以大凤公司的设备居多。大凤公司和保罗公司机械清罐设备的清洗工艺相似,在油-水分离方面保罗公司的设备相对先进,但两种设备在油-水分离方面均存在不同程度的缺陷,表现在:油-水分离控制不稳定;自动化程度低;露天作业,不环保;劳动强度大;不能进行含油污水的除油达标处理。

储罐机械清洗是利用喷射清洗机将清洗介质在一定的温度、压力和流量下,喷射到待清洗表面,除去表面凝结物和淤渣,并对其进行处理和回收的一种工艺方法。由于机械清洗是密闭施工,并从距离罐内油面200mm开始,向罐内注入惰性气体,控制罐内氧气和可燃气体浓度,确保罐内氧气浓度体积比在8%以下。因此,使用机械清洗技术,必须严格控制压力和清洗液的温度,在保证不损害罐体的前提下,使储油罐的各部位得到充分而有效的清洗。

与人工清洗方法相比,机械清洗技术具有清洗时间短、清洗效果好、底油回收率高、安全环保等优点,并实现了作业全程密闭化,社会效益、经济效益均十分显著。1999年开始,大庆油田引进了该技术,并于2003年全面推广,取得了很好的效果。此外,中国石油、中国石化、中海油的大部分下属公司也已经着手更新机械化清罐设备。该方法的主要缺点是:设备占用场地大、安装与拆卸时间长;专业技术和操作技能不易掌握,要求较高,投资较大,且需要一套惰性气体发生装置。如果能实现成套设备国产化,将具有很好的开发应用前景。

3.1.3机器人清罐方法

机器人清罐方法是指利用机器人在罐内自动移动,借助射流打散罐底油泥,通过泵抽吸罐内沉积物的方法。比较有代表性的研究成果有:英国NESL公司的MoverjetVehicle,美国PetroleumFerment公司的用于流化和喷击底泥的水力车,英国Surfacecontrol公司的真空槽车,拉格比Hydrovac工业和石油服务有限公司的水力推土机罐内作业工具。国内迄今未见相关研究报道。目前,清洗机器人的应用主要集中在壁面、管道、缆索和水下设施等。清罐机器人作为清洗机器人中的典型代表,目前研究还不成熟,应用尚不广泛,但具有很好的应用前景。

3.2研究现状

目前,国外在油罐清洗工艺、方法、设备及设备组合方面已经实现模块化、自动化、密闭化、专业化和便捷化[39]。国内则刚刚起步于机械法、化学法和加热法清除油罐底泥的研究,在油泥处理方面,开始考虑无污染排放,系统化的油罐自动清洗技术及油泥处理技术正在探索之中。

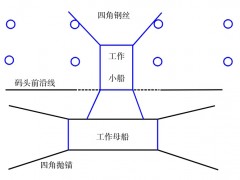

近年来,国内在油罐清洗技术与油罐清洗机器人领域开展了深入研究,取得了一定突破。张维介绍了一种自动清罐与罐底油泥处理相结合的清罐洗泥一体化技术,通过真空抽吸及循环自动清洗实现自动清罐,同时采用热化学调质及离心分离的方*****能。利用磁力产生附着力,通过电-气传动机构实现在磁吸附力的作用下爬壁机构整体向前运动。针对移动机构的工作过程和特殊的工作环境,选用合适的控制器及其他部件,设计了移动机构控制系统。上海交通大学开发了一种专门用于检测金属油罐容积的机器人,可替代传统的人工检测,并可进行探伤、除锈、喷漆及清洗等工作。邓三鹏等介绍了一种新型储油罐油泥清理机器人系统,其采用全液压驱动、模块化设计,可拆分为左履带、右履带、推铲、主体和云台5部分,分体模块便于将其从油罐标准人孔送入罐内,在罐内进行快速组装或拆卸,油罐底泥的清理采用机械推铲和高压水射流相结合的模式。

在油泥资源化处理研究方面,雍兴跃等采用经过不同预处理方法得到的半干化、深度干化含聚油泥作原料,利用微波技术对其进行热处理,实现了油类物质的提取回收及固废的无害化处理。杨继生等采用超声波处理油泥砂,超声波的空化作用结合表面活性剂的洗涤作用,显著提高了油泥砂的脱油率。与普通搅拌处理方法相比,超声波法不仅可以提高油泥砂的脱油率,而且大大缩短了处理时间。庞霄等通过甲苯抽提实验,在不同条件下进行油泥砂的水洗处理,确定了利用热碱水处理的最佳水洗参数,并对热水洗处理的机理进行了分析。李恒进等无害化处理的技术思路是先脱水,再固化,然后焚烧。王琦等分析了稠油污泥的组成及性质,根据稠油污泥来源不同实施分类预处理,利用热风干化技术将其减量,经热解气化焚烧和热能利用,为实现含油污泥无害化处理进行了有益探索。李建柱等采用水-剂-空气法对油泥进行净化处理,工艺简单,成本相对较低,具有较高的工业化应用价值。石江南提出了一种移动式油泥-水磁分离装置,其利用元素或组分磁敏感性的差异,借助外磁场将物质进行磁场处理,从而达到强化分离的目的。

4、展望

未来油罐底泥的清洗技术将向密闭化、综合化、系统化、智能化方向发展,油泥处理将向便捷化、减量化、无害化、资源化方向发展。相关技术和工艺应具有操作简单、危险性低、投资小、效率高、工期短、环保等特点,为此,需要实现以下技术目标:

(1)全程密闭处理,减少环境污染;

(2)采用低压射流技术清洗,节能减排;

(3)尽可能采用基于物理处理工艺的综合利用技术,减少新污染源介入;

(4)采用机器人技术,实现自动化与智能化清洗,减少人员工作强度与危险性;

(5)采用快速泥水分离技术,减少后期处理工作量;

(6)油泥的最终处理途径是将其作为制砖用辅料生产建筑材料,或利用其中部分含油的特点将其作为型煤生产的添加材料,安全处置。

客服热线:

客服热线: