油罐清洗技术的发展现状

原油是一种由多种烃类组成的复杂混合物,在油罐中进行长时间的储存后,由于重力、压力、温度的综合影响,原油中的杂质和重油性组分会慢慢沉积,最后积累在罐底,变成黑色、黏稠的胶状沉积物,即油罐底泥。底泥的不断增多会对原油的油品质量及储罐的有效容积产生很大影响,因此,必须对油罐进行定期检修和清洗除垢。目前,原油储罐的清洗技术主要包括人工清洗技术、化学清洗技术和机械清洗技术,还可以使用油罐清洗机器人对油罐进行清洗。我国原油储罐清洗技术正从原来的人工清洗技术向机械自动化清洗方向发展。介绍了几种油罐清洗方法,以及油罐清洗后残余油泥的处理方法。

1、引言

原油是一种由多种烃类物质组成的黑褐色、黏稠的复杂混合物,其中最主要的成分是烷烃,其他还包括硫、磷、氮、氧等元素。原油与水互不相溶,但是可以和水一起形成乳状液,还可以与许多其他的有机溶剂相溶。

当原油长时间在油罐中储存时,由于重力、压力、温度的综合影响,原油中的一些杂质和重油性组分便会缓慢沉降,进而在油罐罐壁和罐底聚积,变成黑色、黏稠的胶状沉积物,即油罐底泥。随着原油储存时间的增长,这些底层油泥不断增多,严重影响罐内储存原油的质量,减少油罐的有效容积,降低油罐的使用效率,还会对油罐底部造成腐蚀。因此,必须对油罐进行定期检查维修和清洗除垢。我国石化行业的油罐一般要求每5、6年检查清洗一次。

2、油罐清洗技术

目前,原油储罐的清洗技术主要包括人工清洗技术、化学清洗技术和机械清洗技术。我国原油储罐清洗技术正从原来的人工清洗向机械自动化清洗方向发展。

依靠工作人员进入油罐内部对积累在油罐罐底及罐壁的沉积物进行清除的清洗方法称为人工清洗法。工作人员进入已经进行过一些预处理后的油罐内部,使用清洁工具对油罐罐底及罐壁进行人工清除污垢。

在人工清洗法中最常见的一种方法是蒸汽蒸罐[6],其中包含空罐、蒸罐、通风、气检、进人、推出、油泥另外处理等步骤。具体步骤为:当油罐使用了一段时间,应该做清洗处理时,首先应将油罐中的原油尽可能多的抽出油罐,此为“空罐”;然后将清水和蒸汽送入油罐中,此为“蒸罐”,当罐内温度上升到一定程度后,一些原油就会在高温的作用下从罐底污泥中脱离,漂浮到水面上,此时将水层表面的浮油抽出油罐,这就是一次“蒸罐”处理,进行多次“蒸罐”可以回收更多的油;之后将人孔打开通风,此为“通风”;开启罐底清扫孔,使贮泥槽接收部分流动的底泥和油水,等到底泥不再流动时,从罐中取样气体进行检测,此为“气检”;当测爆检测合格后,工作人员才能从人孔进入油罐内部,此为“进人”;进入油罐内部后,工作人员使用专业清洗工具对罐底和罐壁进行清理,然后将清理过程中产生的污物推出罐外,此为“推出”;最后使用热风烘干油罐,并对剩余的油泥进行另外的处理,此为“油泥另外处理”。

这种清洗方法存在一些不足之处:首先,虽然油罐内空气已经过测爆检验,但工作人员还是身处于有一定危险的环境中,存在安全隐患;第二,废气与废渣的处理会污染周围环境;第三,罐内加热盘管等设备容易被破坏,而且蒸罐易导致原油轻组分挥发;最后,劳动强度大,花费的时间和资金较多。

使用化学药剂对积累于油罐内壁的污垢进行清理的方法称为化学清洗法。淤泥和化学药剂发生化学反应后,生成的物质与化学药剂水溶液相溶,可流出罐外,而且反应过程中产生的气泡会扩大污垢与罐壁之间的间隙,使污垢松散脱落,加快除垢的效率。反应过程中的化学药剂除了可以穿过污泥接近清洁的罐壁外,还可以把烃类物质吸收起来,并分离、溶解原油,使其形成稳定的溶液。具体步骤为:向油罐内注入化学药剂及水溶液之前,先抽出油罐中的原油,然后注入化学药剂溶液使其能够淹没罐底油泥,并加入一些稀释剂来回收烃类物质,之后升高罐内温度使反应进一步进行,最后使用储油装置存放反应后生成的烃类物质,使用隔油池处理废水。

这种清洗方法有几个优点:第一,处理后的废物残渣相对较少;第二,部分油品可以回收再利用;第三,减轻了油罐清洗所需的物力与人力;第四,适合对一些内部结构复杂的罐体进行清洗。该方法的缺点是:化学清洗法对于反应过程中的各种条件均有严格的要求,若是达不到相关条件就可能得不到理想的清罐效果,如果产生重大失误,还可能会造成严重事故;而且化学反应过程生成的废液不易处理。

先使用机械设备在油罐内部进行搅拌或冲洗,然后由工作人员进入罐内进行辅助清理残渣的清洗方法称为机械清洗法。机械清洗法主要有热水(油)循环法、高(低)压水射流法[7]以及原油清洗系统(cows)等方法。

热水循环法的主要步骤为:先将水注入油罐内部,此水中可加入一些添加剂使得污泥更易溶解,然后打开油罐搅拌器使污泥与水混合从而稀释污泥,并向油罐里面通入蒸汽来提升温度;当温度升高到一定程度后,开启油罐循环系统连通注水管道,使得向油罐内注入的水连续循环,为了使油罐底部的污泥完全溶解,注入油罐内部的水要保持一定的温度;接着将通过循环系统的油品进行油水分离,回收原油;最后,排空油罐内部的积水,由工作人员进入罐内清理残渣,并通入热风烘干油罐。热油循环法中加入的介质是油类物质,其他步骤与热水循环法类似。这种清洗方法需要向油罐内注入的热水或热油很多,热能消耗的比较大。

2.3.2高(低)压水射流法

高压水射流法属于射流清洗法,主要步骤为:在使用高压泵将水加压至10~35MPa之前,先要抽出罐中的原油,并进行通风,然后成为清洗液的水经高压喷射至油罐内壁,清除表面污泥,清洗处理完成后排出罐内积水,由工作人员进罐清理残渣,再通风烘干油罐。低压水射流法只须将水加压至0.5~1.6MPa,然后利用专门的三维集束射流喷嘴就可以把水喷至需要清洗的油罐内部,清除罐内污物,并且使用溶剂泵排出污水,最后由工作人员进入罐内清理,再通风烘干油罐。

这种方*****较多,不利于节能环保。

2.3.3COWS原油清洗系统

原油清洗系统(CrudeOilWashingSystem,COWS)的主要工作步骤为:先使用有关管道连接清洗装置与油罐,之后向油罐内壁喷射清洗介质,冲洗罐内污物;然后利用抽取系统将污泥抽出罐外,过滤回收;接着向罐内注入温水,清洗残余油泥,并使用油水分离器回收尽可能多的原油;最后人工进罐清理,并通风烘干油罐。

该方法有“同种类油品、全封闭、机械自动循环”的特点,并使用专用的液体喷射装置。优点有:回收油品效率高;清洗时间短;劳动强度小,安全性高;对环境的污染程度小;清洗效果很好。缺点是:整个装置占地面积大,投入的资金也较多,准备过程和收尾过程需要做的事情很多,而且对工作人员的专业技能有很高的要求。

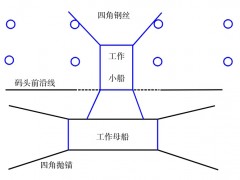

3、油罐清洗机器人

3.1油罐清洗机器人介绍

专门用于清洗罐底污泥的自动化机器人称为油罐清洗机器人,包含了运动、清洗、控制等专业技术,可替代工作人员进罐清洗油罐,通常用于内部结构复杂的油罐中,对沉积于罐壁和罐底的不易清除的污泥、杂质等有害物质进行清洗。

清洗机器人主要有3个功能:移动、清洗和吸附。其中,移动方法包括履带式移动、车轮式移动、腿足式移动和多层框架式移动;吸附方法包括磁吸附、真空吸附和推力吸附;清洗方法包括水射流清洗、超声波清洗、等离子清洗、激光清洗和机械力清洗[9]。在清洗机器人的移动方法中,履带式移动很容易适应各种地面环境,有较好跨越障碍的能力,但其在转向方面有所不足;车轮式移动可以达到很高的速度,而且很容易控制;腿足式移动有很强的承载能力,但速度很慢;综合来看,由于车轮式移动方法速度高、易操控,故其更适合油罐清洗机器人。

3.2清洗机器人的特点

清洗机器人的特点包括:所需清洗的物质为组成复杂的混合物,常年沉积于罐底,很难清理;通常在有毒、高危的环境下工作;需要清洗到油罐内部各个角落,清洁程度不易控制;罐内空间有限,需要机器人能灵活移动;必须根据工作环境及所需清洗的污物情况来决定清洗方法及清洗介质;有些污泥含有易燃易爆成分,这就需要机器人具有防爆性能。

4、清洗后残余油泥处理方法

含油污泥的处理方法有:热水洗涤法、固液分离法、化学破乳法、浓缩干化法、脱水焚烧法及生物处理法等。通常的处理工序为:浓缩、调理、脱水、排放和综合利用。目前,含油污泥处理技术主要有以下几个发展方向:调质-机械分离技术处理工艺、溶剂萃取处理工艺、高温处理工艺和综合利用处理工艺。

调质-机械脱水分离处理工艺是现阶段发展成熟、使用广泛的一种方法。一般步骤为:油罐清洗完成后,使用集泥池收集油罐底部污泥,经加热调质改性、分离后,回收油相,排出泥相及废水;即清罐、调质改性、旋流粗分、离心、三相分离,最终,回收油品、完成对污水及污泥的处理。

5、结语

如今,我国对石油的需求总量越来越大,石油储存装置体系也就变的重要了起来。近些年来,国家开始关注能源、环保问题,对于油罐清洗技术来说,原来的人工清罐方法存在很大的安全隐患,而且会污染环境,不应该继续采用这种方法来清洗油罐,因此,使用有关机械设备代替工作人员进入罐内清洗油罐是当今的发展趋势,这样不仅可以回收更多的原油,提高清洗效率,还可以减少环境污染,实现节能环保。

目前,不同油罐清洗技术均已得到了一定程度的发展,今后,机器人清洗技术也将被广泛的使用,残余油泥也会被处理的越来越少量、越来越无害。我国的石化行业正在向自动化方向发展,综合利用国内外先进的自动化清洗技术,一定可以研发出适合我国的、更加节能环保的自动化储罐清洗系统。

客服热线:

客服热线: