石化换热器的故障检查与清洗方法

对石化生产中常用换热器结垢与腐蚀引起的故障及其检查方法作了介绍。为了消除结垢与腐蚀造成的故障必须进行清洗。并对换热器运行中与停车时的清洗方法作了评述。

换热器是石化生产过程的重要设备之一。约占建厂投资的1/5,占工艺设备总重量的2/5。换热器故障失效以强度原因仅占较小比例,因为设计已规范化,制造与检修多受到监控。换热器失效多以腐蚀为主,这与设计,制造、工况与操作等因素密切有关。换热器不仅有介质的腐蚀,还有结垢腐蚀,以及冲蚀,热腐蚀,焊缝腐蚀与电偶腐蚀等。换热器中部件失效约70%为换热管,而换热管失效大多是由于污垢沉积,有害离子浓缩而导致管壁腐蚀穿孔。因而通过清洗除垢是石化企业设备管理与文明生产中一项很重要的措施。因为管子垢下腐蚀造成的物料内部串漏,会影响正常工艺操作,甚至停车,所以对换热器的故障检查与清洗,应给予相当关注。

1、换热器的结构及特点

换热器是一种有温差的两种流体,通过分隔的壁面给予传热的设备,如从高温侧称为冷却器,而从低温侧则称为加热器。石油化工中使用最多的是管壳式换热器,其中又分为固定管板式(图1),浮头式(图2),U形管式(图3)。另外还有空冷式(图4),与板式(图5),其它结构使用较少。石化厂换热器故障失效统计,管壳式占85%,空冷式占12%。

1.1固定管板式

壳程不宜采用易结垢的物料,因为检查与清洗困难,管程可走污染严重流体,因为可拆下封头进行检查与清洗。

1.2浮头式

管束可抽出,内外两侧便于检查与清洗。运转易泄漏。

1.3U形管式

管束可抽出,外侧便于检查清扫,但管内难于机械清扫。热膨胀可伸缩。

1.4空冷式

管内难于机械清洗与检查,管外便于清洗检查。但处于高处,操作较困难。

1.5板式

装配紧凑,传热板片重迭,组成空隙小,换热效率高,但由于通道间隙小,当水质较差时易于结垢或堵塞,但拆卸组装容易,检查与清洗便利。

2、换热器的故障检查

石化厂换热器故障失效统计,管壳式占85%,空冷式占12%。

2.1固定管板式

壳程不宜采用易结垢的物料,因为检查与清洗困难,管程可走污染严重流体,因为可拆下封头进行检查与清洗。

2.2浮头式

管束可抽出,内外两侧便于检查与清洗。运转中热膨胀可伸缩,但温度与压力变化明显,浮头法兰石化换热器经一段时间运行后,传热管内外表面会逐渐结垢,传热效率随之下降,污垢将使管内径变小,有时也会堵塞若干管子,流速相应变大,压力损失增加,此外换热器某些部位易产生腐蚀,甚至失效。为使换热器长期运行,必须定期进行检查、清洗与维修。

3、操作运行中的检查

3.1.1检查温度的变动情况

测定换热器各流体出入口温度变动及传热效率降低的趋势。如换热温度达不到设计工艺参数要求,说明传热管内外产生污垢。又如对空冷器可手摸进出口*****管处的弯管部位,如温度较低(<40℃),则该根管已堵塞。

3.1.2检查压力损失情况

测定管程、壳程流体压力增大情况,如遇压力突然上升,阀门关闭失灵,可以推定管束有结垢与堵塞发生。

3.1.3取样分析

对流体低压侧出口取样,分析流量、颜色、相对密度、黏度、pH、电导率、组分、Cl-、Fe3+及缓蚀剂的注入量等,主要检查管束是否有内漏。内漏原因有传热管垢下腐蚀、冲蚀、磨损等所引起的减薄与穿孔,也有壳程入口冲蚀造成管子穿孔,还有浮头螺栓松脱开裂及法兰垫片劣化等。

3.1.4壁厚测定

仅能测定壳体、封头及其进出料管,不能测定传热管的壁厚。总之要充分了解换热器设计条件,使用仪表来检查温度、压力与流量有无异常,以便掌握换热器结垢与腐蚀的动态变化,为制订清洗与检修计划提供依据。

3.2停车检修时的检查

由于目前石化厂均为满负荷扩能生产,而且从一年一修改为3年两修或两年一修,因此换热器结垢较重,故每次检修几乎所有的换热器均打开检查与清洗。只有在发现问题(如内漏)难于维持生产时才进行非计划停车抢修。停车检修前应了解换热器运转条件,结构与材料情况,根据操作中检查出来的换热性能恶化情况,在拆开封头抽芯时进行仔细检查,为清洗与检修做好准备。

3.2.1检查结垢情况

重点检查换热器管程管板管口及壳程管束间污垢,水锈及氧化铁腐蚀产物附着情况,污染程度,有无异物堵塞,察看污垢的颜色,推定污垢成分与污垢生成速度,估算垢层厚度与积垢总量。从污垢颜色可大致推测垢类,如粘泥垢,深灰色;碳酸盐垢,白色;硫酸盐垢,黄白色;硅酸盐垢,灰白色;氧化铁垢,棕褐色(其中Fe2O3红黑色、FeO黑色、Fe3O4黑色、Fe(OH)3在水溶液中呈棕红色);铜铁垢,黑褐色;焦油垢,深黑色;积炭垢,黑色等。应选代表性部位采集垢样,从换热器出口端管板管口或管束外侧,也可以从管束中心与管内中部采样,对严重堵塞的管子应锯切取样。从多个部位分别采取100~200g放于广口瓶中,贴上标签、写明设备位号、部位与时间等。

3.2.2检查腐蚀情况

应先通过中、高压水冲洗,彻底去除管板表面与管束外侧的污垢与腐蚀产物,以便宏观检查,但特别要注意对含FeS的换热器,在停车期间要用氮气吹扫,暴露空气的管板要用碱液喷洒。

(1)重点检查部位

1)管壳式换热器

管程:入口侧(高温)管板及管口冲蚀情况,出口侧管板及管端垢下腐蚀情况,法兰密封面缝隙腐蚀,涂镀层变色、剥落、破裂与老化情况;

壳程:入口侧防冲挡板及管束冲蚀与折流板垢下腐蚀,壳体应力集中处开裂情况,浮头螺栓开裂情况,换热管尤其是U形管弯头的减薄情况;

封头:隔板垢下腐蚀、冲蚀与牺牲阳极损失情况。

2)空冷器:正对*****管入口附近的换热管管端的冲蚀,*****管尾端的换热管的垢下腐蚀,外侧翅片变形与结垢情况。

3)板式换热器:板片内表面的点蚀与缝隙腐蚀情况。

(2)检测方法

1)形貌检查:目视、放大镜、照相机、内窥镜;

2)壁厚检测:锤击、超声波测厚,游标卡尺,内径千分表;

3)成分分析:光谱;

4)裂纹探伤:着色(PT)、磁粉(MT)、射线(RT)、超声(UT)、涡流(ET);

5)组织检查:覆膜金相等。

3.2.3检查漏泄情况

打开两侧封头,不抽芯,从壳程通入水,作水压试验,观察管板上管口漏水情况,对漏水管子进行堵管或换管,以便下一步清洗。

3.2.4检查其它故障

主要为机械故障,如垫片泄漏,振动磨损、过热引起的管束变形,热胀引起的管子拉脱等。

4、换热器结垢与腐蚀分析

4.1结垢分析

石化厂换热器既用于工质的传热、也用于设备的冷却,常见的有油气/油气、油气/水、油气/空气、化工料/化工料、化工料/水、水/蒸汽、水/水等的热交换,在这些热交换中均会产生污垢。形成污垢的原因,根据换热介质不同而有所区别,主要有沉淀、结晶,化学反应,腐蚀和微生物生长等形成的垢层,实际上很少有单一因素造成,而是由多种因素复合形成的。产生来源大概由下列几方面:

1)由于加热与冷却的物料,在长期运行中形成各种物料垢,如焦油垢、积炭、聚合物垢,催化剂垢等;

2)外来杂质如泥砂,上游冲来的垢物与腐蚀产物引起的结垢与堵塞;

3)生产过程中物料泄漏造成污垢;

4)系统中换热器被物料或冷却水中所含有的氧、硫与氯等所腐蚀形成的锈垢;

5)由于加热蒸汽带来的无机盐离子浓缩形成的垢层,如硅垢;

6)由于循环冷却水带来的无机盐离子浓缩形成的垢层,如碳酸盐垢,硫酸盐垢等;

7)水冷器中由于菌藻的繁殖与死亡,造成生物粘泥垢等。

4.2腐蚀分析

石化生产尤其是加工含硫原油的所有装置(如常减压、催化、焦化与加氢)的换热器均会造成腐蚀。通常有低温(<240℃)轻油腐蚀环境,包括HCl-H2S-H2O,HON-H2S-H2O,CO2-H2S-H2O,H2S-H2O型及高温(240~500℃)重油腐蚀环境,包括S-H2S-RSH,S-H2S-RSH-RCOOH,H2-H2S型。但不能忽视还有循环冷却水的腐蚀环境。换热器最常见的腐蚀部位是传热管(约占70%),因其管壁厚度比其它部件要薄,焊口或胀口均有一定的残余应力,而且几乎全是在湍流状态下使用,最易受腐蚀性流体与流速影响。如换热器物料走管程,水走壳程,水的流速较低,很容易造成管束间沉积污垢,而诱发闭塞电池产生缝隙腐蚀,管壁局部温度升高,会使垢下Cl-,S2-浓缩,造成不锈钢氯脆、碳钢硫脆。另有立式换热器在壳程下部最易沉积污垢,也会造成垢下腐蚀,甚至应力腐蚀破裂。水走管程对结垢影响相对小一些,但对未采用涂镀层防腐的碳钢,由于产生坑蚀管壁粗糙不平,也容易结垢。对水冷器尽管对冷却水的指标与浓缩倍数作了控制,但在工况条件下彻底杜绝结垢,实难做到,因此仍会产生垢下腐蚀。

又如常减压装置的塔顶冷凝冷却器,如“一脱四注”处理不完善,在管子出口部位会生成氯化铵垢,造成垢下腐蚀穿孔。催化分馏系统的塔顶循环系统也会造成氯化铵结垢与腐蚀。对于换热器中的异材结构会造成电偶腐蚀,如常顶冷却器管子为O9Cr2AlMoRe钢,而折流板为碳钢,由于碳钢腐蚀产物沉积在传热管上形成垢下腐蚀、导致管子过早失效。

4.3结垢与腐蚀同清洗与防腐的关系

结垢导致腐蚀,腐蚀产物又加剧了结垢,结垢与异物堵塞使管子通径缩小,造成涡流,易造成局部穿孔,通过采用工艺防腐、材料防腐与电化学保护,提高了耐蚀性,改善了传热管表面洁净度,也就避免或减缓了结垢,通过定期清洗、消除结垢,也避免了垢下腐蚀,当然提高了使用寿命。如水冷器的使用寿命,主要取决于循环水的处理质量和流速,还取决于防腐措施与定期清洗。水冷器涂敷氨基环氧防腐涂料或漆酚钛防腐涂料,另加镁合金牺牲阳极保护或采用Ni-P镀或双相不锈钢,已有成功的经验。水冷器水一般走管程,有些设计水走壳程又没有提高水的流速,必定导致水垢的积聚。水冷器工艺设计应有合理的水流速(>1.0m/s),避免水走壳程。

5换热器清洗方法

5.1操作运行中的清洗

为消除换热器运行中结垢,可定期暂时地增大流量或进行逆流操作,能有效消除管内壁的轻质附着物,但在设备上要预设逆洗管线。也可用胶球清洗。也可根据流体种类注入合适的化学药剂,将污垢去除。如对冷却器循环水侧可加入HNO3+Lan5清洗剂进行在线清洗。如对常减压三顶冷凝冷却器大多注水、注缓蚀剂、注中和剂,以减缓沉结盐垢。

日本开发出ACS法不停车清洗技术已用于催化与常减压的换热器中清除重油垢。清洗程序:将换热器旁路,管程或壳程分别连接泵,滤网与槽组成循环系统※粗柴油清洗※氮气冲洗(去除滞油)※80%粗柴油+20%ACSK1有机溶剂循环清洗(100℃、100m3/h)※氮气顶出废液。洗后使设备总传热系统恢复。

5.2停车时的清洗

石化厂换热器停车清洗应对不同类型换热器及结垢情况采用不同的方法,主要由高压水射流清洗、化学清洗与机械清洗。机械清洗为人力拉通条或用电动钻头旋转逐根对传热管进行除垢清洗、劳动强度大、且易损伤钢管内壁,已逐渐淘汰。

5.2.1高压水射流清洗

石化厂对可抽芯的换热器已普遍采用高压水射流清洗,一般采用10~50MPa压力经喷枪喷嘴形成强力射流,水量达80~120L/min,对垢层进行破碎冲刷,达到清洗目的。目前基本上采用人工手持柔性或刚性喷枪对传热管内侧逐根冲洗,对管束外侧逐段转动从多个方向冲洗。采用机械自动清洗还有待时日。为提高效率,减轻劳动强度,应根据垢物情况,采用不同的喷射器具,如改进喷嘴(喷孔大小、形状、数量与角度)进行清洗,才能事半功倍,对于某些难溶垢与堵塞物,应采用特殊的清洗方法,如高压水喷射钻头或用>70MPa的超高压水射流清洗。也可通过化学药剂或加热进行联合清洗。

5.2.2化学清洗

(1)清洗前准备

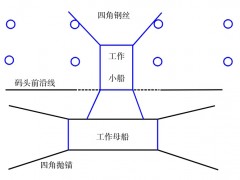

化学清洗适合于管壳式、套管式、夹套式、螺旋板式与空冷式等换热器的除垢。清洗时尽可能利用原系统接管与阀门,不能利用时要制作带有25管口的临时堵板装在换热器进出口的*****,即可制定化学清洗工艺与操作程序。对一般水垢与氧化铁垢没有必要作定量分析,因为费时且费钱,有关垢样定性定量分析可参考有关清洗书籍。

(2)不同类型换热器一般化学清洗方法

(3)特殊垢类换热器清洗方法

客服热线:

客服热线: